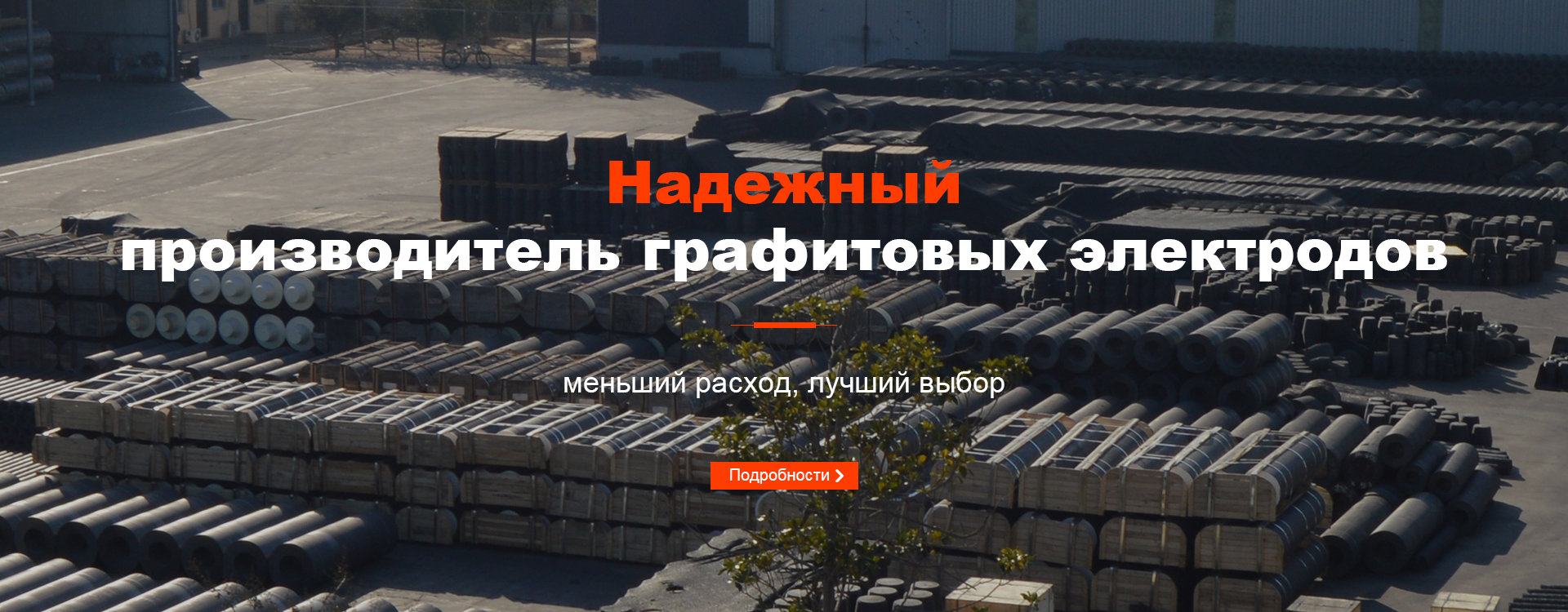

Электроды для электродуговой печи

Пожалуй, самая большая проблема при работе с электродуговыми печами – это выбор подходящих электродов. Часто, особенно начинающие специалисты, фокусируются только на графитовом составе, забывая о других важных факторах: геометрии, химическом составе, а также о совместимости с конкретным типом металла, который нужно плавить. Видел такое – выбирают самый дешевый вариант, а потом мучаются с неэффективностью процесса, быстрым износом и низким качеством металла. Иногда кажется, что проще просто переплавить все с использованием более дорогих, но надежных электродов. Но это не всегда так, и часто экономия на них оказывается пустышкой.

Обзор: выбор правильных электродов – залог эффективности

Вкратце, выбор электродов для электродуговой печи – это сложный компромисс между ценой, производительностью и долговечностью. Не существует универсального решения, подходящего для всех случаев. Необходимо учитывать состав металла, который вы плавите, мощность печи, а также требуемую скорость плавления. Часто недооценивают важность правильного подбора геометрии электрода – она напрямую влияет на стабильность дуги и равномерность плавления.

Влияние химического состава на характеристики электродов

Химический состав графита играет ключевую роль. Обычно используется несколько типов графита: природный, синтетический и их смеси. Природный графит, как правило, дешевле, но его качество может сильно варьироваться в зависимости от месторождения. Синтетический графит обладает более стабильными свойствами и лучшей термостойкостью. Важно учитывать содержание примесей – они могут влиять на скорость износа электрода и качество металла.

Например, добавление магния в графит повышает его теплопроводность, что может быть полезно при плавке высокотемпературных металлов. А вот наличие кислорода или серы может привести к образованию нежелательных соединений с металлом, ухудшая его качество. В нашей практике встречались случаи, когда из-за неправильного выбора состава, в металле оказывались включения серного соединения, что значительно снижало его механические свойства.

Геометрия электрода: форма имеет значение

Форма электрода напрямую влияет на характеристики дуги и процесс плавления. Существуют различные формы: стержни, пластины, диски. Выбор зависит от типа печи и обрабатываемого металла. Например, для плавления стали часто используются стержни цилиндрической формы, а для плавления чугуна – пластины. Также важен диаметр электрода – он должен соответствовать мощности печи и требуемой скорости плавления.

Мы однажды столкнулись с проблемой нестабильности дуги в печи, оснащенной инверторным частотным преобразователем. Выяснилось, что выбранные электроды имели слишком маленький диаметр для мощности печи. Увеличение диаметра не решило проблему, так как форма электрода была неоптимальной для данной конфигурации. После замены на электроды с более сложной геометрией и увеличенным диаметром, дуга стала стабильной, а процесс плавления – эффективным.

Реальные примеры из практики

Недавно работали с предприятием, специализирующимся на выплавке титановых сплавов. Они использовали электродуговые печи для плавки титанового лома. Первоначально они использовали электроды из природного графита, что приводило к быстрому износу и нежелательным включениям в металл. После перехода на синтетические электроды с высоким содержанием чистого графита и добавлением небольшого количества магния, удалось значительно увеличить срок службы электродов и улучшить качество титанового сплава. Это, конечно, потребовало увеличения стоимости электродов, но в долгосрочной перспективе принесло экономию за счет снижения частоты замены и повышения качества продукции.

Еще один пример – плавление высокоуглеродистой стали. В этом случае важно использовать электроды с высоким содержанием углерода и минимальным содержанием примесей. Неправильный выбор может привести к образованию нежелательных соединений с металлом, ухудшая его механические свойства. Важно также учитывать температуру плавления металла и выбирать электроды, которые не будут разрушаться при высоких температурах.

Проблемы и их решения

Часто возникает проблема быстрого износа электродов. Это может быть связано с неправильным выбором состава, геометрии или режимов работы печи. Также важно учитывать условия эксплуатации – например, наличие коррозионных газов в печи. В таких случаях необходимо использовать специальные покрытия или электроды из материалов, устойчивых к коррозии.

Нельзя забывать и о правильной подготовке электродов перед использованием. Необходимо удалять загрязнения и окалину, а также проверять их на наличие дефектов. Неправильная подготовка может привести к нестабильности дуги и ухудшению качества металла. Мы всегда проводим визуальный осмотр каждого электрода перед тем, как установить его в печь. Иногда даже небольшая трещина может привести к серьезным проблемам.

Заключение

Выбор электродов для электродуговой печи – это не просто покупка расходного материала, а инвестиция в эффективность и качество производства. Не стоит экономить на качестве электродов, так как это может привести к серьезным проблемам в будущем. Важно учитывать все факторы: состав металла, мощность печи, геометрию электрода, а также условия эксплуатации. И, конечно, не стоит пренебрегать опытом и знаниями специалистов.

Компания ООО Linzhang County Aohui Carbon предлагает широкий ассортимент графитовых электродов для электродуговых печей, соответствующий самым высоким стандартам качества. Мы постоянно работаем над улучшением нашей продукции и предлагаем индивидуальные решения для наших клиентов. Вы можете связаться с нами для консультации и выбора оптимального варианта электродов для вашего производства: https://www.aohuicorp.ru. У нас есть возможность предложить не только стандартные решения, но и разработать электроды с учетом специфических требований вашего производства. В нашей команде работают опытные инженеры-графитотехники, которые помогут вам сделать правильный выбор.

Дополнительные ресурсы

Несколько полезных ссылок:

- [Ссылка на статью о графите]

- [Ссылка на каталог электродов]

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Углеродистый блок -огнеупорный Поставщик

Углеродистый блок -огнеупорный Поставщик -

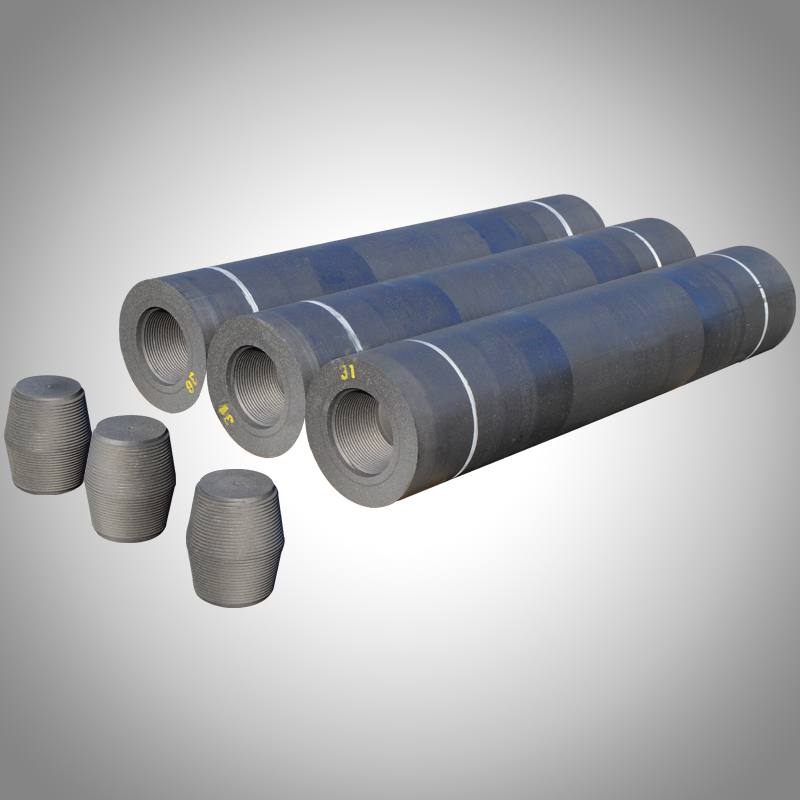

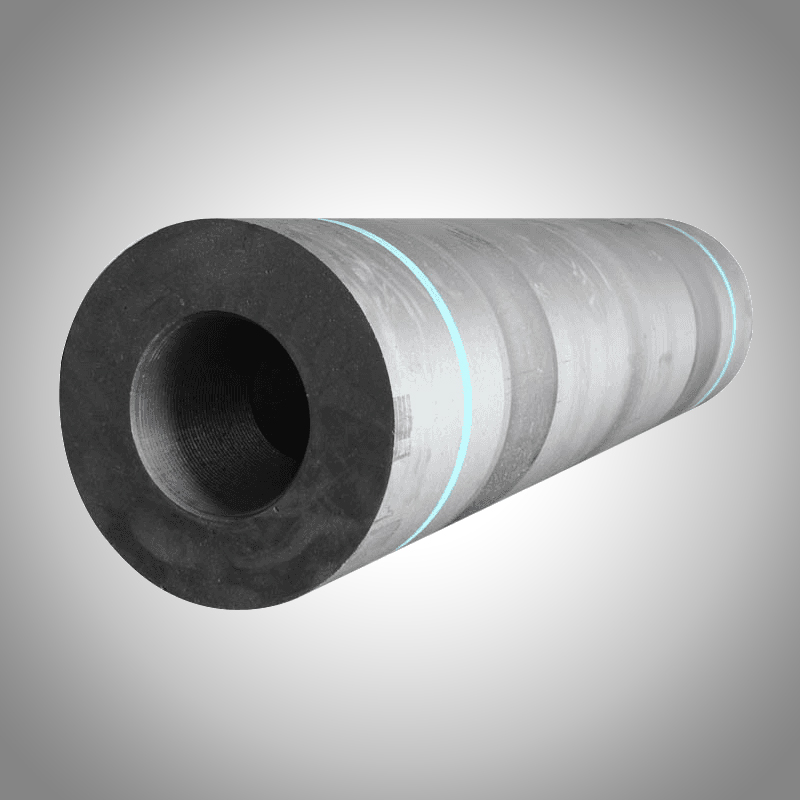

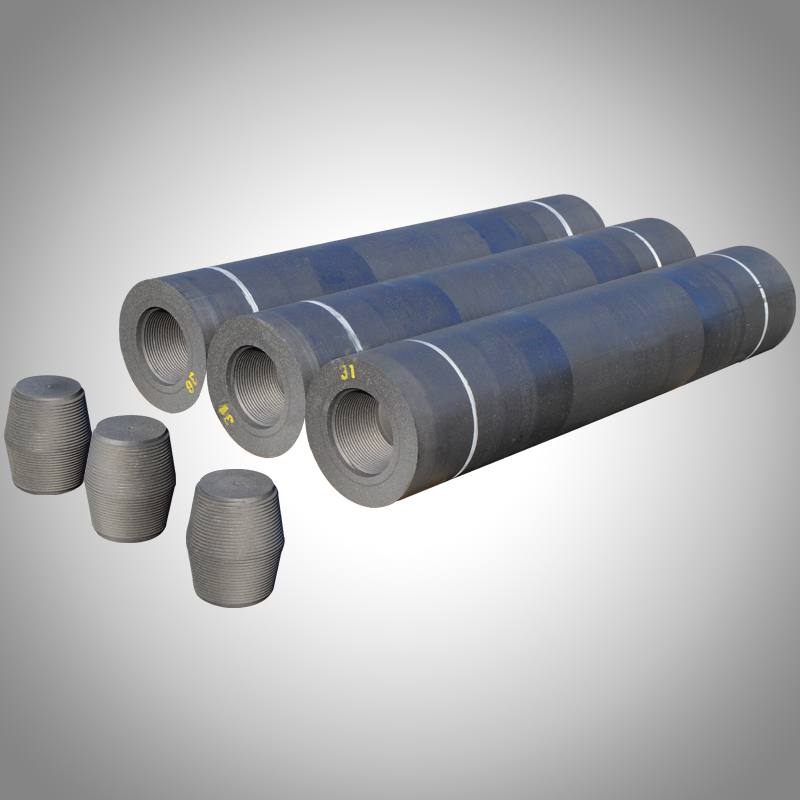

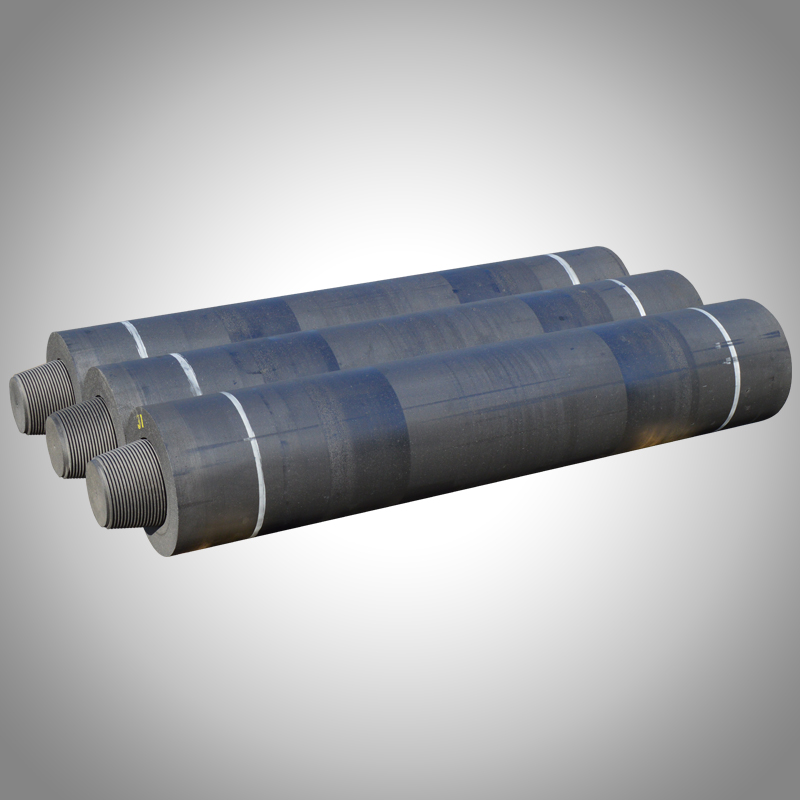

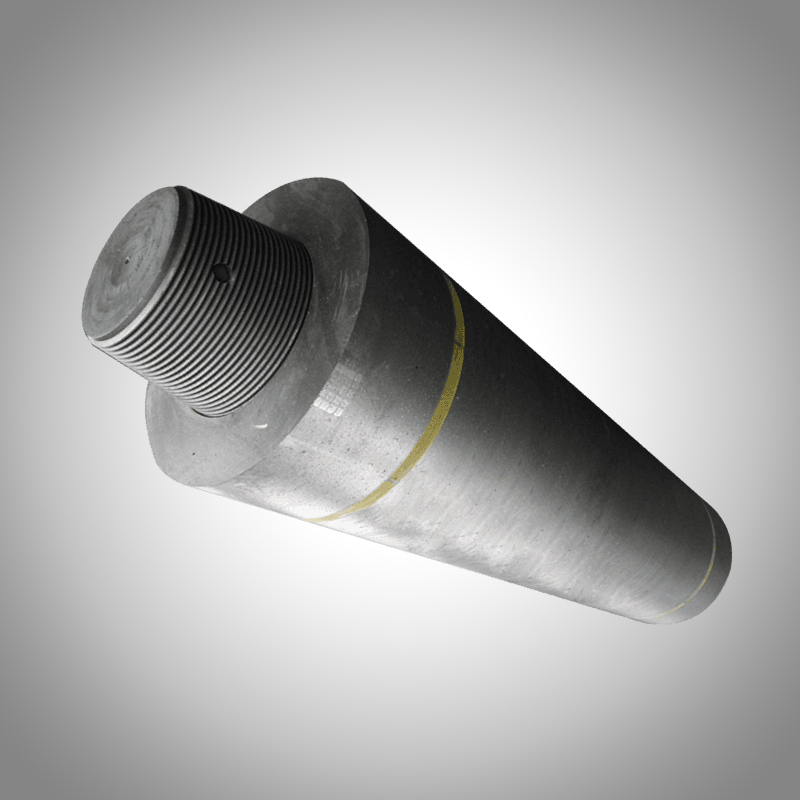

Графитовый электрод Поставщик

Графитовый электрод Поставщик -

Графитовый катодный угольный блок завод

Графитовый катодный угольный блок завод -

Углеродные усилители для стали завод

Углеродные усилители для стали завод -

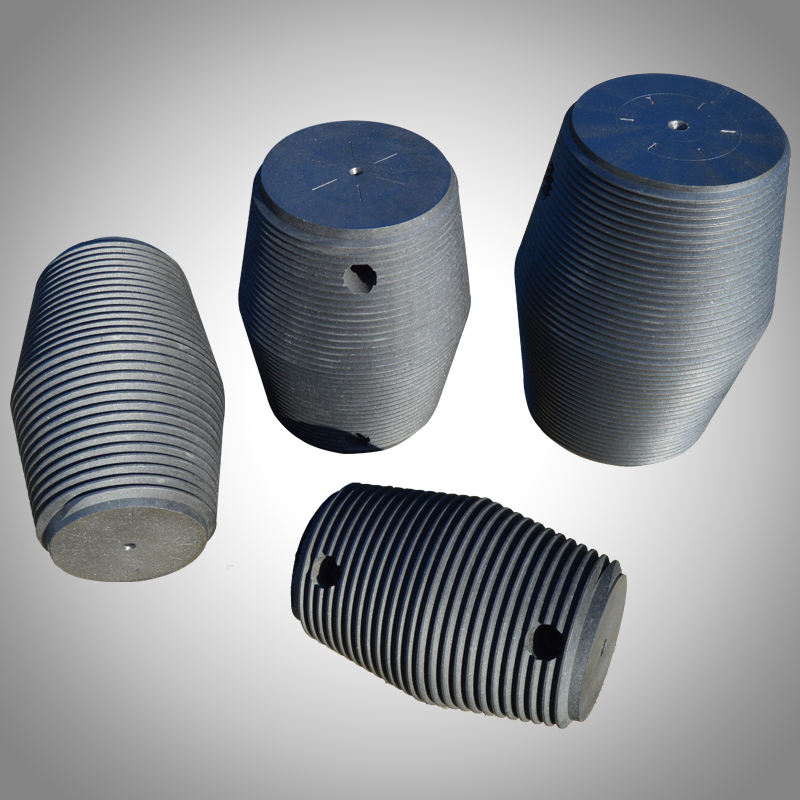

Графитовая заглушка Поставщик

Графитовая заглушка Поставщик -

Графитовая плитка Производитель

Графитовая плитка Производитель -

Порошок синтетического графита Производитель

Порошок синтетического графита Производитель -

Цена графитового электрода Поставщик

Цена графитового электрода Поставщик -

Соединители электродов T4L Поставщик

Соединители электродов T4L Поставщик -

Углеродистый электрод Производитель

Углеродистый электрод Производитель -

Графитовый электрод 400 мм Производитель

Графитовый электрод 400 мм Производитель -

Яйцеобразная электродная паста завод

Яйцеобразная электродная паста завод

Связанный поиск

Связанный поиск- 5/8*12”(14”)(18”)(20”) углеродистый стержень

- Углеродная добавка

- Графитовый электрод HP200 экспортеры

- нефтяной кокс купить оптом

- Отходы синтетического графита

- Кольцо из расширенного графита

- Графитовый порошок 1-5мм

- Формообразующие графитовые формы для литья металла

- углеродный графитовый электрод

- графитовые электроды применение

.png)