известный Углеродные стержни для перфорации

Углеродные стержни для перфорации… Звучит просто, но на практике это не всегда так. Часто встречаю ситуации, когда заказчики выбирают исходя из цены, а потом жалуются на короткий срок службы, неравномерную пробивку или быстрое износ оборудования. И это понятно – рынок переполнен предложениями. Хочется найти оптимальное решение, но разобраться в нюансах непросто. Я вот уже лет 15 в этой теме, и скажу, что правильный выбор – это баланс между стоимостью, качеством углерода, геометрией стержня и, конечно, условиями эксплуатации.

Общие тенденции и распространенные ошибки при выборе

На рынке постоянно появляются новые производители, и вместе с ними – новые технологии производства углеродных стержней. Это хорошо, конечно, конкуренция стимулирует развитие. Но иногда это приводит к тому, что компании, не имеющие достаточного опыта, предлагают продукцию, которая не соответствует заявленным характеристикам. Часто встречаю ситуацию, когда закупают самый дешевый вариант, не учитывая марку углерода, содержание примесей и методику обжига. Результат – оборудование ломается быстрее, качество пробивки падает, а затраты растут. Понимаю, экономить нужно, но в данном случае это может оказаться контрпродуктивно.

Еще одна распространенная ошибка – неправильный выбор геометрии стержня. Существуют разные формы: цилиндрические, конические, с резьбой и без. Выбор зависит от типа сверла, материала, который нужно пробивать, и требуемой точности. Неправильная геометрия – это не только снижение производительности, но и преждевременный износ углеродных стержней и сверла. Заметил, что многие выбирают стержни 'на глаз', без каких-либо расчетов и тестов. Это очень рискованно.

Типы углерода и их влияние на эксплуатационные характеристики

Вот тут начинается самое интересное. Углерод – это не просто 'углерод'. Существуют разные марки, каждая из которых имеет свои свойства. Например, графит – он более мягкий, хорошо подходит для пробивки мягких материалов, но менее долговечен. А аморфный углерод – он более твердый и износостойкий, подходит для пробивки твердых материалов, но может царапать сверла. Ключевым параметром является содержание углерода, а также наличие примесей – серы, кислорода, азота. Примеси снижают прочность и долговечность углеродных стержней.

Лично я рекомендую отдавать предпочтение маркам углерода, которые подтверждены сертификатами качества. И не стоит верить на слово производителю – лучше провести независимую экспертизу продукции. При выборе важно учитывать не только химический состав, но и размер частиц, однородность структуры и плотность. Эти параметры напрямую влияют на прочность и долговечность стержня.

Проблемы с обжигом и их последствия

Обжиг – это важный этап производства углеродных стержней. Он влияет на структуру углерода, его прочность и долговечность. Неправильная температура и время обжига могут привести к образованию дефектов, которые снижают эксплуатационные характеристики. Например, при слишком высокой температуре углерод может стать хрупким, а при слишком низкой – терять прочность. Мы однажды закупали партию стержней, которые обжиг был выполнен некорректно. В результате, стержни быстро изнашивались, а пробивка была неравномерной.

Важно, чтобы процесс обжига контролировался на всех этапах. Это требует современного оборудования и квалифицированного персонала. Некоторые производители используют различные технологии обжига, например, вакуумный обжиг, который позволяет получить более однородную структуру углерода. Это, конечно, стоит дороже, но зато и результат лучше.

Опыт использования и примеры

В нашей компании ООО Linzhang County Aohui Carbon мы много лет занимаемся производством углеродных стержней. Мы работаем с различными материалами и различными типами оборудования. Например, недавно мы разработали углеродный стержень для пробивки графитовых заготовок. Это требовало особого подхода к выбору марки углерода и геометрии стержня. В результате, нам удалось получить продукт, который значительно превосходит по характеристикам существующие аналоги.

Приходилось сталкиваться с разными проблемами. Однажды заказчик пожаловался на быстрое износ стержней при пробивки бетона. После анализа выяснилось, что стержни были изготовлены из неподходящей марки углерода. Мы предложили заказчику заменить стержни на более прочные, и проблема была решена. Этот случай показал, что важно правильно подобрать стержень для конкретных условий эксплуатации.

Условия эксплуатации и их влияние на срок службы

Срок службы углеродных стержней зависит от множества факторов: типа материала, который нужно пробивать, скорости пробивки, температуры, влажности и т.д. Важно учитывать все эти факторы при выборе стержня. Например, при пробивки армированного бетона рекомендуется использовать стержни с повышенной износостойкостью. А при работе в агрессивных средах – стержни с защитным покрытием.

Важно также правильно хранить углеродные стержни. Они должны храниться в сухом месте, вдали от прямых солнечных лучей и источников тепла. При неправильном хранении стержни могут потерять свои свойства и быстро выйти из строя.

Вывод

Выбор углеродных стержней для перфорации – это ответственный процесс, который требует знаний и опыта. Не стоит экономить на качестве. Лучше потратить немного больше, но получить продукт, который будет служить долго и надежно. И, конечно, важно учитывать условия эксплуатации и правильно хранить стержни.

Компания ООО Linzhang County Aohui Carbon предлагает широкий ассортимент углеродных стержней различной марки и геометрии. Мы можем помочь вам выбрать оптимальное решение для ваших задач. Наш опыт и знания помогут вам избежать ошибок и получить максимальную отдачу от вашего оборудования. Вы можете ознакомиться с нашим ассортиментом и техническими характеристиками на сайте https://www.aohuicorp.ru.

Несколько советов напоследок

- Всегда закупайте углеродные стержни у проверенных поставщиков.

- Требуйте сертификаты качества на продукцию.

- Проводите тестирование стержней перед использованием.

- Правильно храните стержни.

- Учитывайте условия эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профессиональные электроды для сварки и резки

Профессиональные электроды для сварки и резки -

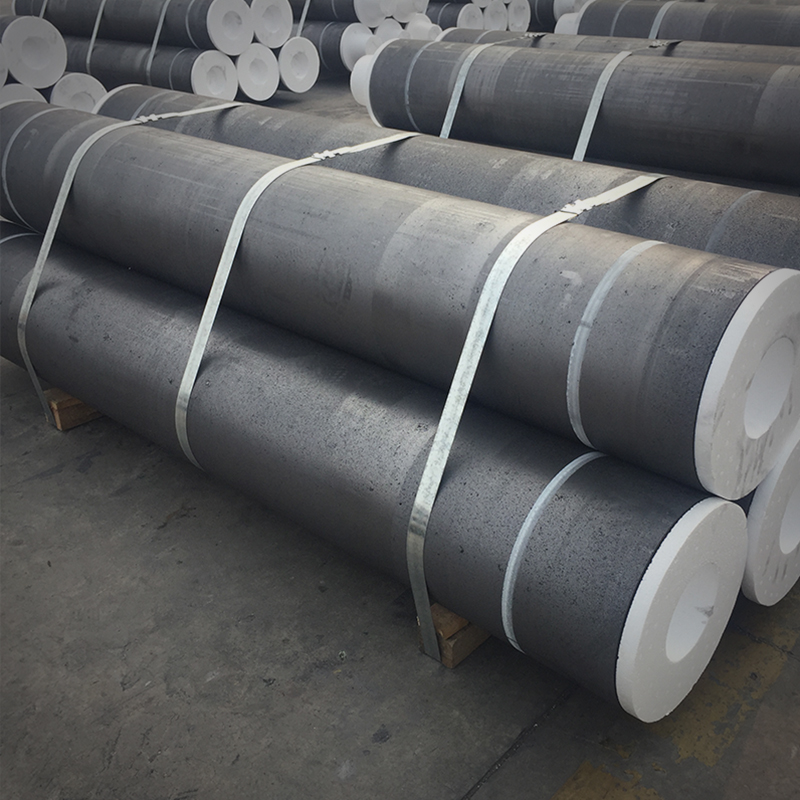

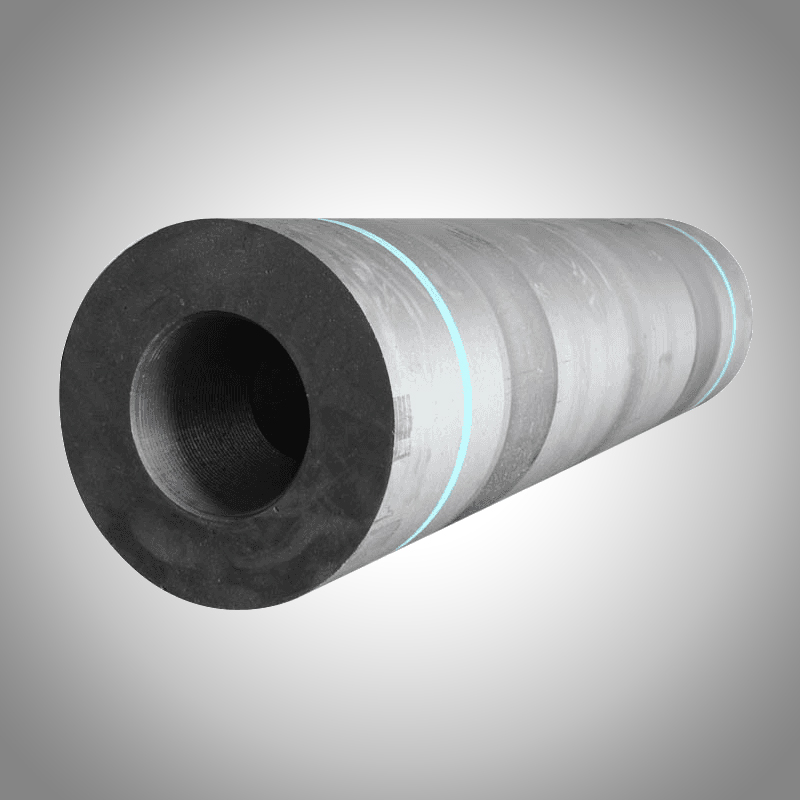

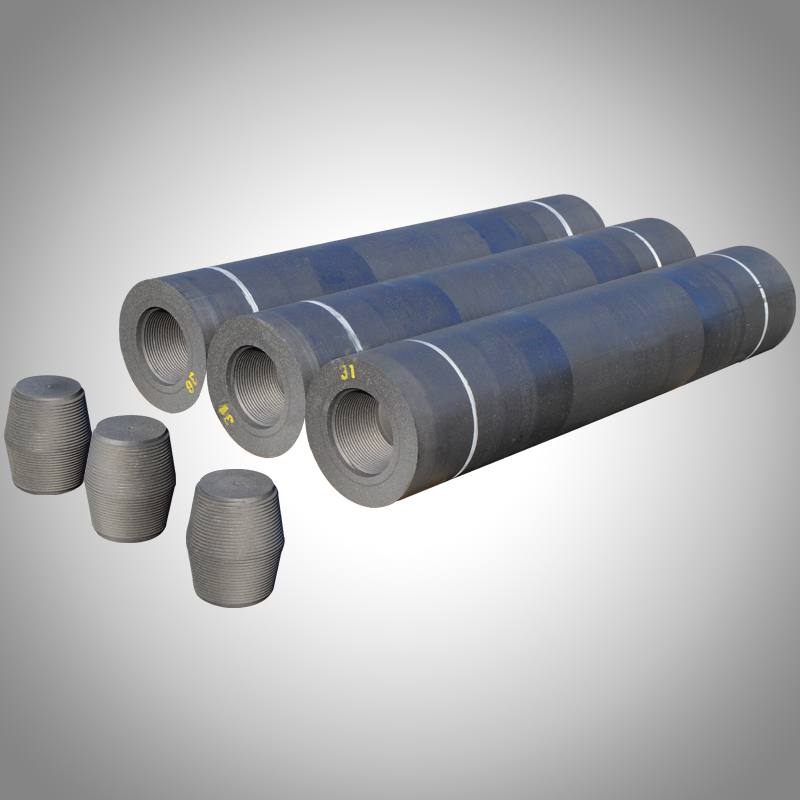

Графитовый электрод

Графитовый электрод -

Графитовый электродный блок Производитель

Графитовый электродный блок Производитель -

графитовый блок купить Поставщик

графитовый блок купить Поставщик -

Графитовые изделия Поставщик

Графитовые изделия Поставщик -

Графитовая форма -изделие Поставщик

Графитовая форма -изделие Поставщик -

Электроды для ковшовых печей Производитель

Электроды для ковшовых печей Производитель -

Графитовый электрод

Графитовый электрод -

Синтетический графит Поставщик

Синтетический графит Поставщик -

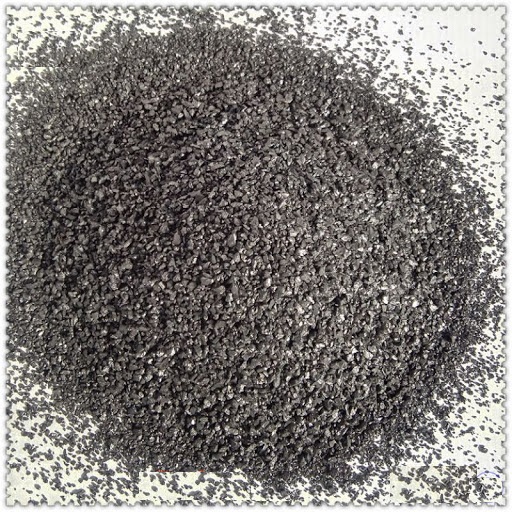

Графитированный нефтяной кокс Поставщик

Графитированный нефтяной кокс Поставщик -

Кальцинированный нефтяной кокс CPC Производитель

Кальцинированный нефтяной кокс CPC Производитель -

Литьевые стеклографитовые формы завод

Литьевые стеклографитовые формы завод

.png)