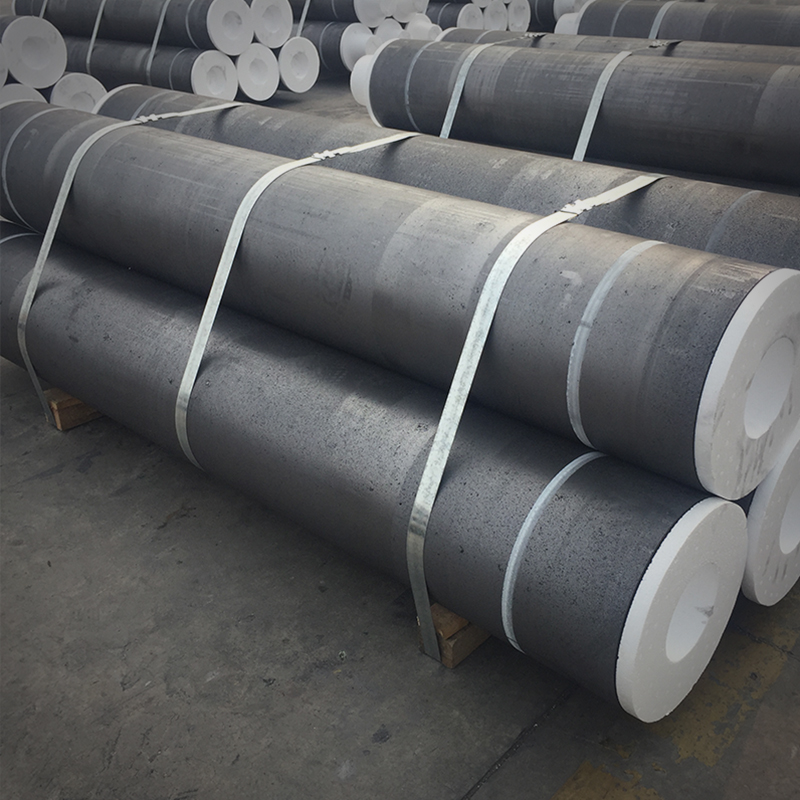

Графитовый электрод RP завод

Сейчас много разговоров о графитовых электродах. Появляется куча предложений, и часто слышишь обещания невероятной эффективности. Но, знаете, рынок графитовых электродов — это не только цифры и технические характеристики. Реальный опыт, понимание процессов, знание тонкостей – это то, что отличает 'хорошего' производителя от простого поставщика. И вот, что я хотел бы поделиться, опираясь на собственный опыт работы и наблюдения. Попробую рассказать о том, что часто остается за кадром.

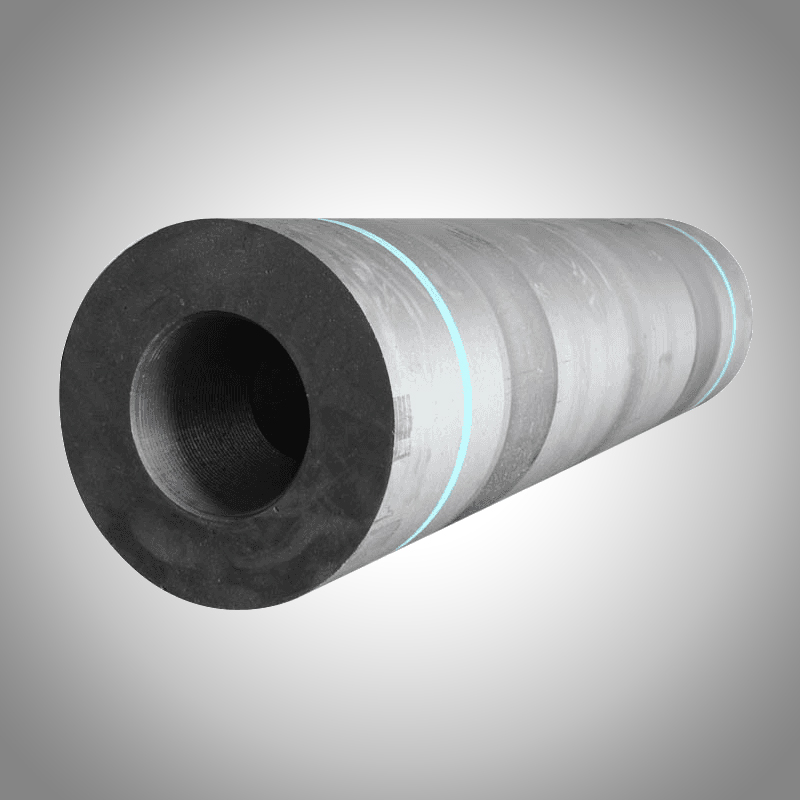

Что такое RP электрод, и почему это важно?

RP электрод… Вопрос на миллион. 'RP' – это обычно 'resistance power' (сопротивление-мощность). И речь идет о производительности, о том, насколько эффективно электрод передает энергию. Но RP не просто цифра. Это комплекс характеристик: удельное сопротивление, термостойкость, механическая прочность, и, конечно, потери энергии при работе. Вроде бы всё понятно, но на практике всё сложнее. Понимание этих параметров – критически важно для оптимизации работы электропечей, металлургических процессов и других приложений. Многие заказывают графитовые электроды, просто ориентируясь на цену, а потом сталкиваются с проблемами с эффективностью или долговечностью.

При выборе графитового электрода, производимого, к примеру, как ООО Linzhang County Aohui Carbon (https://www.aohuicorp.ru/), важно учитывать не только заявленные характеристики, но и реальные условия эксплуатации. Например, какие температуры, какой ток, какая атмосфера в печи? Соответствует ли терморасширение электрода терморасширению конструкции печи? Эти детали зачастую недооценивают, а они могут привести к серьезным последствиям.

Производственный процесс: от сырья до готового продукта

Производство графитовых электродов – это сложный и многоступенчатый процесс. Начинается все с выбора сырья – кокса, графита, различных добавок. Качество сырья – это, пожалуй, самый важный фактор. От этого зависит удельное сопротивление, термостойкость и механическая прочность готового продукта. Некоторые производители используют некачественное сырье, чтобы снизить себестоимость, и это, как правило, приводит к проблемам с долговечностью графитовых электродов.

Дальше идет процесс формования, спекания и обработки. Формование может быть различным: литьем, прессованием, экструзией. Каждый метод имеет свои преимущества и недостатки. Спекание – это, по сути, обжиг графитовой массы при высокой температуре. Важно контролировать температуру и атмосферу в печи, чтобы избежать дефектов и обеспечить однородность структуры. После спекания электрод подвергается обработке: резке, шлифовке, полировке.

В нашей практике мы сталкивались со случаями, когда недостаточное время спекания приводило к образованию трещин и пустот в электродах. Это, в свою очередь, снижало их прочность и повышало риск разрушения в процессе эксплуатации. Как правило, для устранения такой проблемы требовался повторный обжиг с более длительным временем выдержки при оптимальной температуре.

Проблемы с однородностью графитовой массы

Однородность графитовой массы – это еще один важный аспект, который часто упускается из виду. Если в графитовой массе присутствуют неоднородности, то это может привести к неравномерному распределению электрического тока по электроду, что негативно скажется на его эффективности и долговечности.

Мы наблюдали ситуацию, когда использование графитового порошка разного размера и чистоты приводило к возникновению 'горячих точек' на электродах, что приводило к их преждевременному разрушению. В таких случаях необходимо использовать гранулированный графит с равномерным размером частиц и высокой чистотой.

Контроль качества: что реально проверяют?

Контроль качества графитовых электродов – это не просто формальность. Это необходимо для обеспечения надежной и безопасной работы оборудования. Но что реально проверяют на практике? Как правило, проверяют только несколько параметров: удельное сопротивление, механическую прочность, габариты. Но этого недостаточно.

На мой взгляд, необходимо проводить более комплексный контроль качества, включающий в себя: анализ химического состава, микроструктурный анализ, испытания на термостойкость и вибрации. Это позволит выявить скрытые дефекты и обеспечить соответствие графитовых электродов требованиям конкретного применения.

Иногда, даже при соблюдении всех технологических процессов, возникают проблемы с качеством продукции. Причин может быть несколько: недостаточная квалификация персонала, неисправность оборудования, некачественное сырье. Важно выявлять причины таких проблем и принимать меры по их устранению.

Практический опыт использования продукции ООО Linzhang County Aohui Carbon

Мы несколько лет работаем с продукцией ООО Linzhang County Aohui Carbon. В целом, мы остались довольны качеством их графитовых электродов. Они предлагают широкий ассортимент продукции, а также консультируют по вопросам выбора и эксплуатации. Но, как и в случае с любым поставщиком, были и некоторые проблемы.

Например, при использовании электродов с повышенным содержанием графита мы наблюдали снижение их механической прочности при высоких температурах. Пришлось внести изменения в технологический процесс, чтобы обеспечить оптимальный режим эксплуатации. В целом, мы считаем, что продукция ООО Linzhang County Aohui Carbon является хорошим вариантом, но необходимо тщательно подходить к выбору электрода и соблюдать рекомендации производителя.

Особо хочу отметить их готовность к сотрудничеству и решению возникающих проблем. Это очень важно для нас как для партнера.

В заключение: не гонитесь за дешевизной

В заключение хочу сказать, что при выборе графитовых электродов не стоит гнаться за дешевизной. Дешевый электрод часто оказывается не таким эффективным и долговечным, как более дорогой. Лучше заплатить немного больше, но получить качественный продукт, который будет служить вам много лет.

Помните, что графитовые электроды – это важная часть вашего оборудования, от надежной работы которой зависит эффективность и безопасность производства. Поэтому не экономьте на качестве.

Надеюсь, мой опыт и наблюдения окажутся полезными для вас.

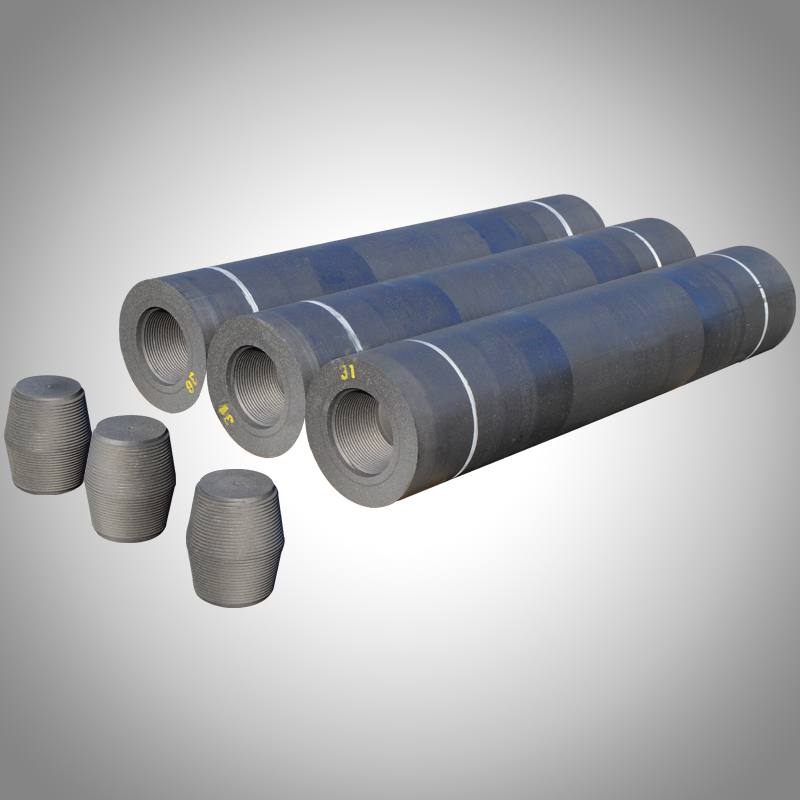

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

графитовый блок купить Поставщик

графитовый блок купить Поставщик -

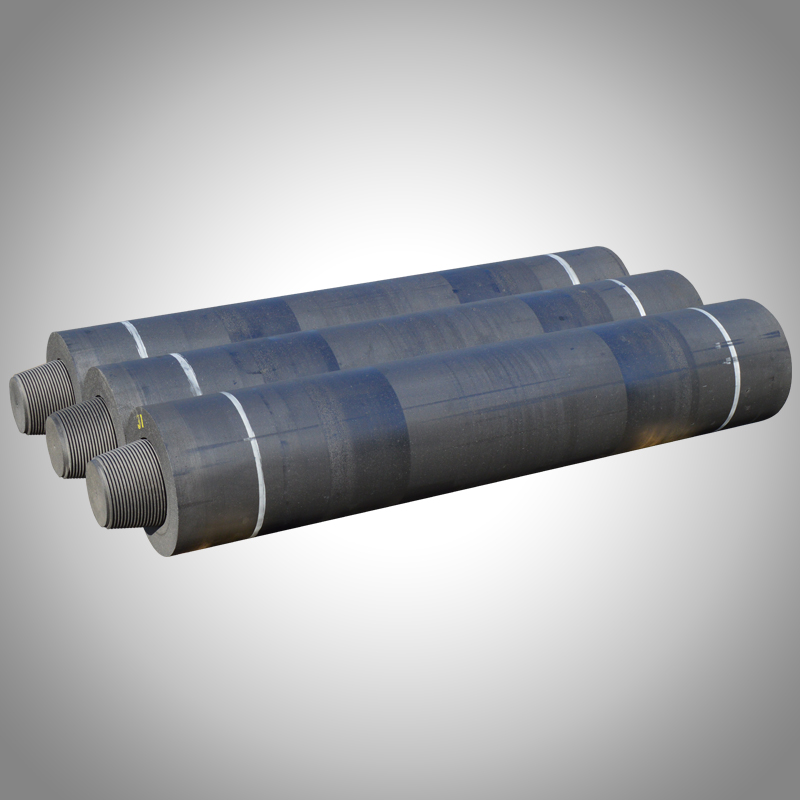

Электроды для электродуговой печи завод

Электроды для электродуговой печи завод -

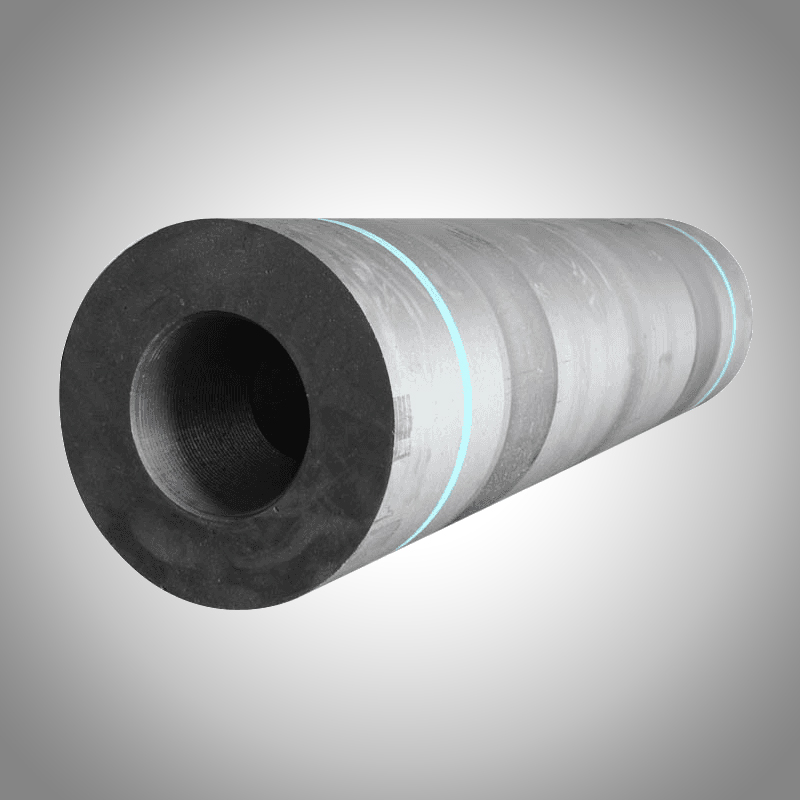

Электрод из графитового стержня Поставщик

Электрод из графитового стержня Поставщик -

Графитовые изделия Поставщик

Графитовые изделия Поставщик -

подключаемые к постоянному току завод

подключаемые к постоянному току завод -

Электроды HP200 -графитовый Производитель

Электроды HP200 -графитовый Производитель -

графитовый блок купить Поставщик

графитовый блок купить Поставщик -

Анодный блок -угольный Производитель

Анодный блок -угольный Производитель -

графитовый блок купить Поставщик

графитовый блок купить Поставщик -

Цена графитового порошка Поставщик

Цена графитового порошка Поставщик -

Крупногабаритные графитовые электроды Поставщик

Крупногабаритные графитовые электроды Поставщик -

Графитовые изделия Поставщик

Графитовые изделия Поставщик

.png)