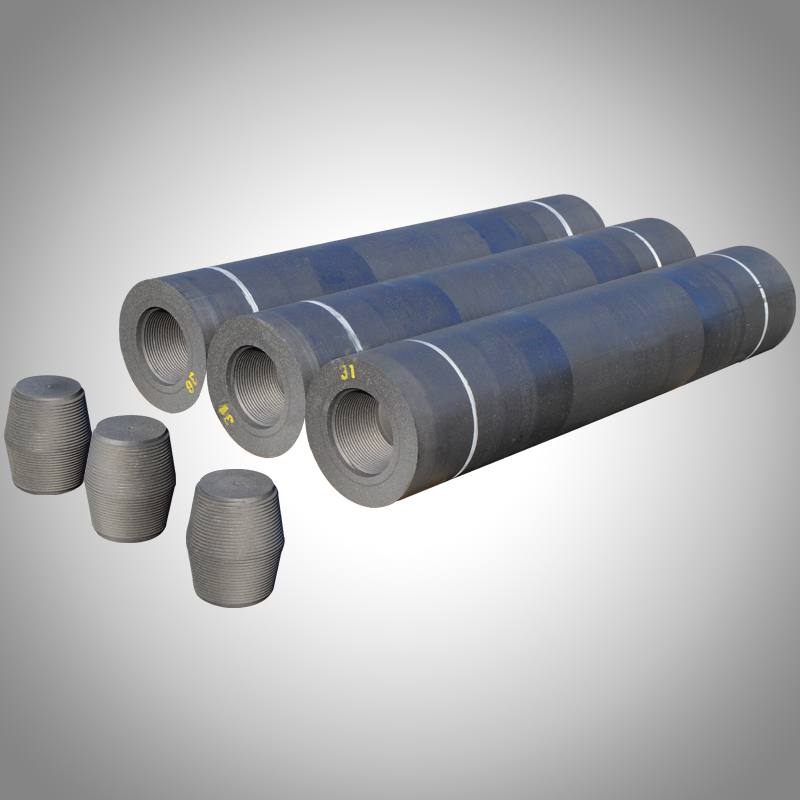

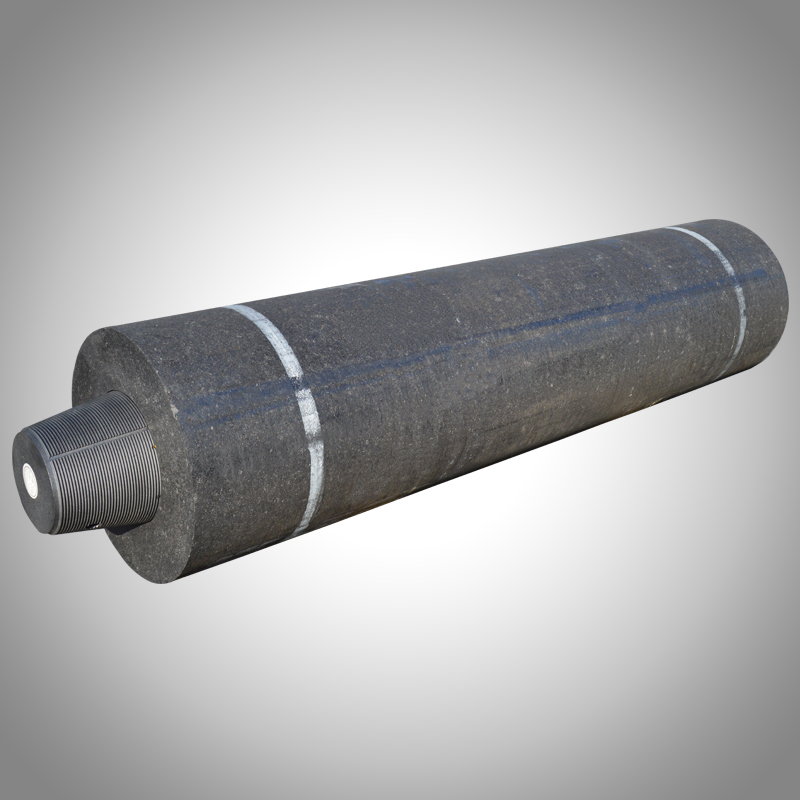

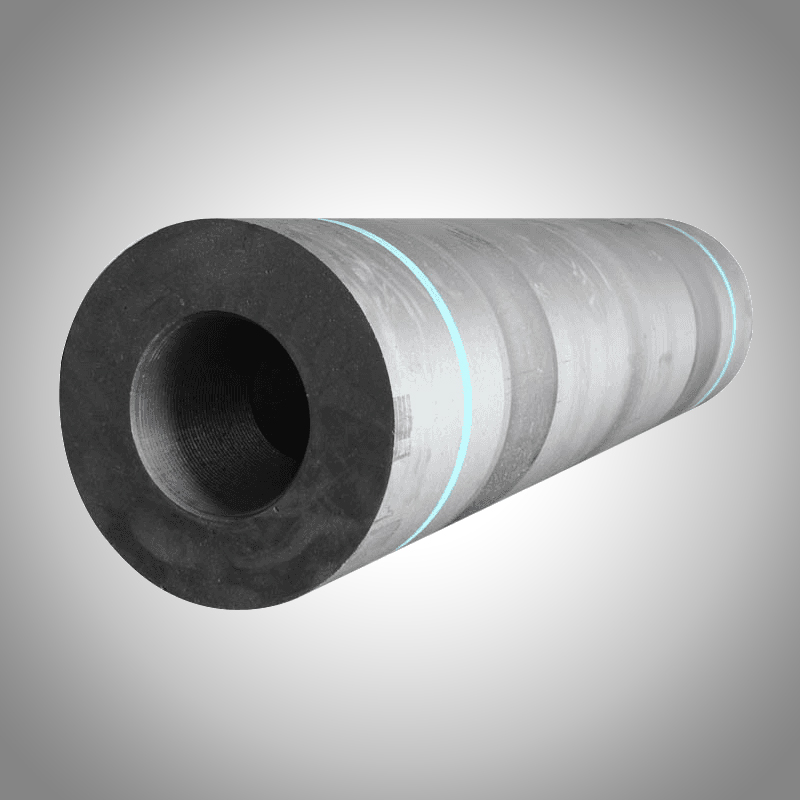

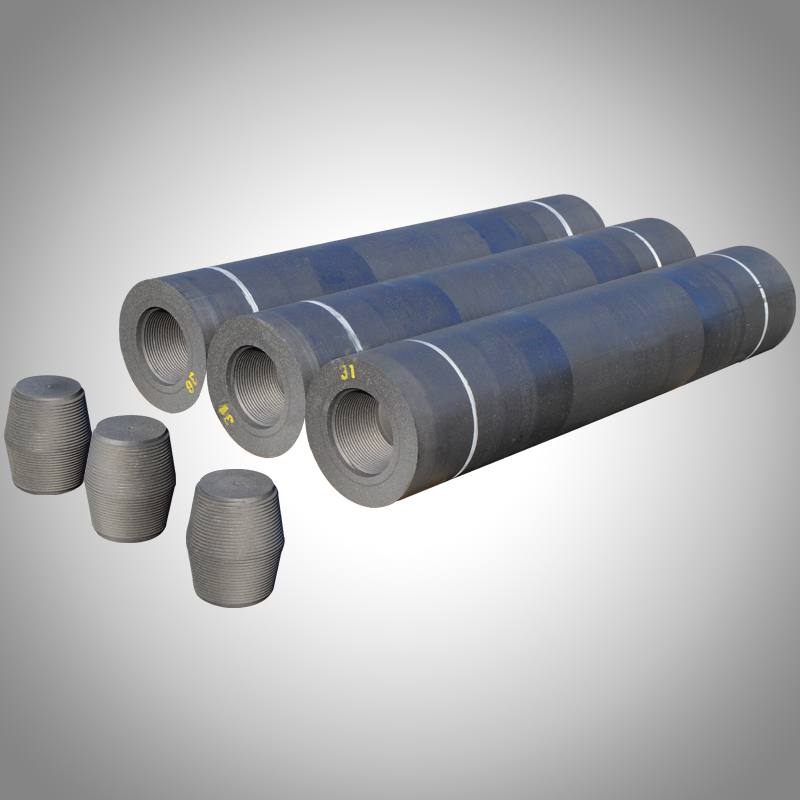

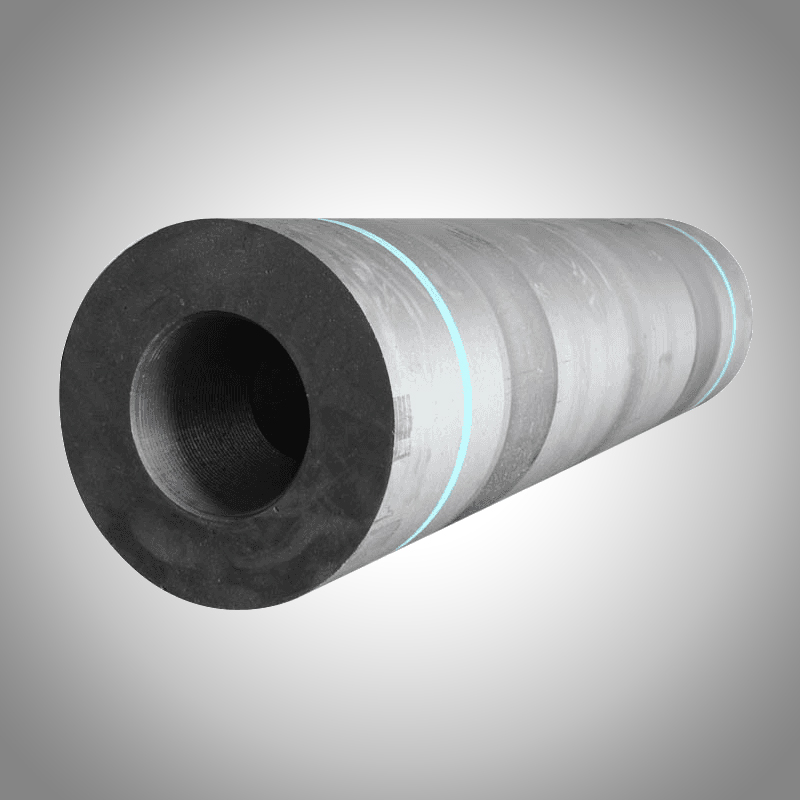

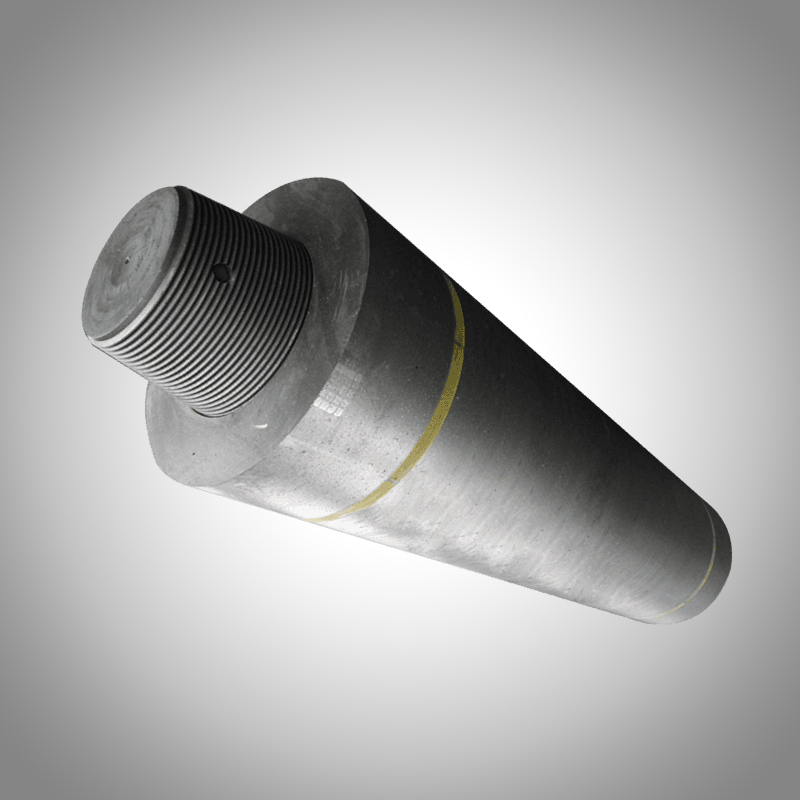

Графитовый электрод HP Производители

Графитовый электрод HP – это, казалось бы, простая вещь. Но если копнуть глубже, то понимаешь, что за этой простотой скрывается колоссальный объем инженерных решений и требований к качеству. Часто встречаю заблуждение, что все производители одинаковы, и выбор сводится лишь к цене. Это далеко не так. От правильного подбора материала, геометрии, степени чистоты графита, до технологии обжига и контроля качества – все влияет на характеристики электрода и, как следствие, на эффективность оборудования, в котором он используется. Я уже много лет работаю с этими материалами, и могу сказать, что просто 'купить дешевле' – это рискованная стратегия.

Разбираемся в характеристиках и требованиях

Прежде чем говорить о конкретных производителях, нужно понимать, какие характеристики наиболее важны. И речь не только о механической прочности или электропроводности. Главное – устойчивость к высоким температурам, химическая стойкость к конкретным средам, в которых электрод будет работать, низкий уровень загрязнения, и, конечно, стабильность размеров. Часто клиенты не осознают всей важности этих факторов, и выбирают электрод исходя из поверхностных показателей. Мы, например, регулярно сталкиваемся с ситуациями, когда более дешевый электрод быстро выходит из строя, а более дорогой, но соответствующий требованиям, служит в несколько раз дольше и позволяет избежать простоев оборудования.

Важным аспектом является и процесс производства. Некоторые производители используют устаревшие технологии, что приводит к неоднородности материала и снижению его эксплуатационных характеристик. Нам приходится часто разбираться с 'обратными действиями' таких решений – электрод может деформироваться, выделять нежелательные продукты газов, что негативно сказывается на работе цеха. Поэтому, при выборе графитового электрода HP, обязательно нужно уточнять технологию производства и наличие сертификатов качества.

Опыт работы с разными производителями

В своей работе я сталкивался с разными подходами к производству графитовых электродов. Например, работали с несколькими китайскими производителями, предлагавшими очень конкурентоспособные цены. Вначале казалось, что это выгодное решение. Но потом выяснилось, что качество материала оставляет желать лучшего. Электроды быстро разрушались, часто возникали проблемы с электрохимической коррозией. Пришлось искать альтернативу. Сейчас предпочитаем сотрудничать с производителями, которые уделяют особое внимание контролю качества на всех этапах производства.

Имею положительный опыт работы с компаниями, специализирующимися на производстве графитовых изделий для конкретных отраслей. Например, с производителями, которые предлагают электроды, адаптированные для использования в электролитических ваннах. Они учитывают особенности химического состава ванны и изготавливают электроды из материалов, устойчивых к ее воздействию. Это позволяет значительно увеличить срок службы электрода и снизить затраты на обслуживание оборудования. Например, работали с ООО Linzhang County Aohui Carbon, у них широкий ассортимент, и они реально предлагают решения под конкретные задачи. https://www.aohuicorp.ru. Они активно развиваются, имеют собственные заводы и производственные мощности.

Проблемы и их решения

Одна из самых распространенных проблем, с которой сталкиваются пользователи графитовых электродов, – это проблема деформации. Это может быть связано с неправильным выбором материала, недостаточным обжигом или несоблюдением технологических режимов. Деформация электрода приводит к снижению его электропроводности и увеличению энергопотребления. Для решения этой проблемы можно использовать электроды с повышенной твердостью или применять специальные методы термообработки.

Еще одна проблема – загрязнение электрода. Загрязнение может быть вызвано пылью, остатками химических реагентов или другими веществами. Загрязненный электрод теряет свою электропроводность и может привести к повреждению оборудования. Для предотвращения загрязнения необходимо использовать защитные покрытия или регулярно очищать электрод от загрязнений. А иногда, к сожалению, приходится менять электрод раньше срока из-за накопившегося загрязнения. В таких случаях важно проводить анализ причин загрязнения и принимать меры для предотвращения повторения ситуации.

Перспективы развития и новые материалы

В настоящее время активно разрабатываются новые материалы для графитовых электродов. Например, используются углеродные композиты с улучшенными механическими и электрическими свойствами. Эти материалы позволяют создавать электроды с повышенной прочностью, электропроводностью и устойчивостью к высоким температурам.

Кроме того, разрабатываются новые технологии производства графитовых электродов. Например, используются методы 3D-печати, которые позволяют создавать электроды с сложной геометрией и адаптированные к конкретным требованиям. Это открывает новые возможности для оптимизации работы оборудования и повышения его эффективности. Например, можно создать электрод с оптимальным распределением тепловых потоков, что позволит снизить энергопотребление и увеличить срок службы.

Заключение: как не ошибиться с выбором

Выбор графитового электрода HP – это ответственное решение, требующее глубокого понимания технологических процессов и характеристик материала. Не стоит экономить на качестве, иначе это может привести к серьезным проблемам в будущем. Важно обращаться к надежным производителям, которые предлагают широкий ассортимент продукции и обеспечивают высокий уровень сервиса. Не бойтесь задавать вопросы и требовать сертификаты качества. И, конечно, всегда учитывайте особенности вашего оборудования и технологических процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовое кольцо -высокотемпературный Поставщик

Графитовое кольцо -высокотемпературный Поставщик -

Зеленый нефтяной кокс Производитель

Зеленый нефтяной кокс Производитель -

Блоки из графита высокой чистоты Поставщик

Блоки из графита высокой чистоты Поставщик -

Графитовый стержень Производитель

Графитовый стержень Производитель -

Углеродные усилители для стали завод

Углеродные усилители для стали завод -

Графитовый электрод 350 Производитель

Графитовый электрод 350 Производитель -

графитовый блок купить Поставщик

графитовый блок купить Поставщик -

Графитовый тигель Производитель

Графитовый тигель Производитель -

Графитовый катодный угольный блок завод

Графитовый катодный угольный блок завод -

Огнеупорные углеродистые блоки завод

Огнеупорные углеродистые блоки завод -

Мощные графитовые электроды завод

Мощные графитовые электроды завод -

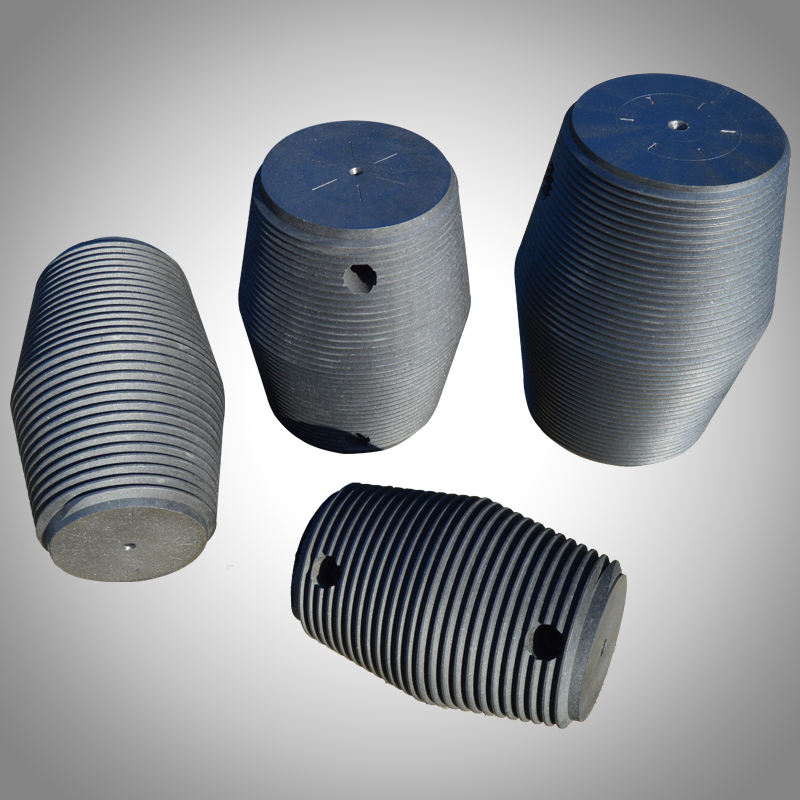

Яйцеобразная электродная паста завод

Яйцеобразная электродная паста завод

.png)