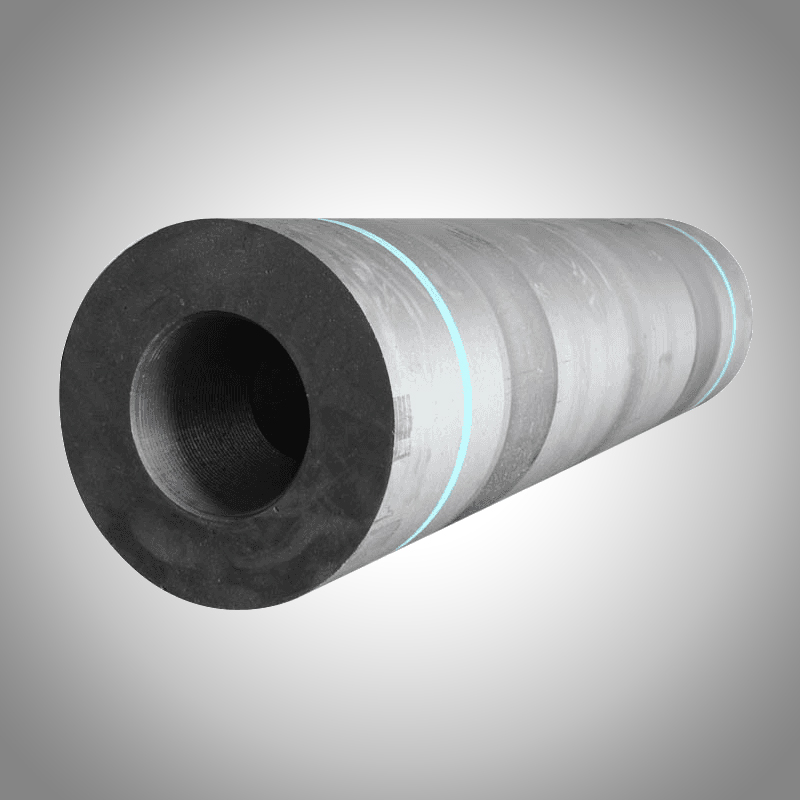

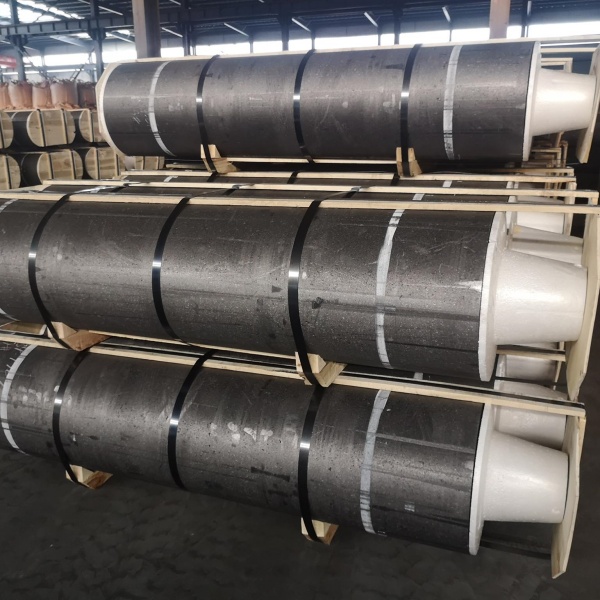

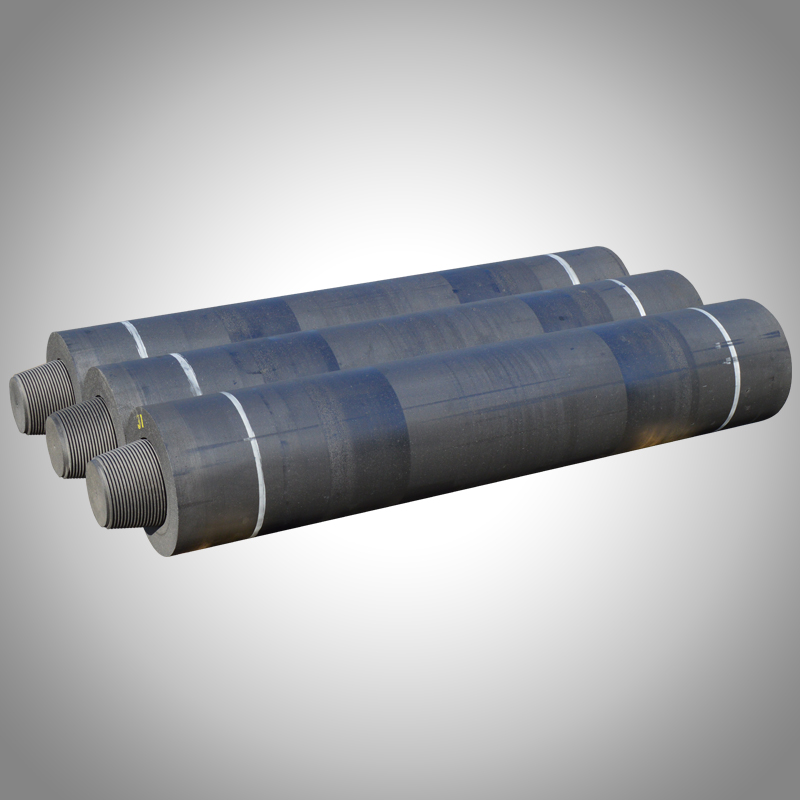

Графитовый электрод 400 мм заводы

Заводы, производящие графитовые электроды диаметром 400 мм… Звучит просто, но на деле – это целая наука. Многие считают, что дело только в угле и форме, но это глубокое заблуждение. Я вот часто сталкивался с ситуациями, когда кажущиеся простые проблемы оказывались результатом незначительных отклонений в технологии или, что еще хуже, в выборе сырья. В этой статье поделюсь некоторыми наблюдениями, полученными в процессе работы с различными заводами, специализирующимися на этой продукции. Речь пойдет не о рекламных акциях и красивых обещаниях, а о реальных нюансах производства и возможных подводных камнях.

Выбор сырья: краеугольный камень качества

Начнем с самого важного – с графита. Вопрос не только в его чистоте, но и в структуре кристаллов. Идеальный графит – это крупные, упорядоченные кристаллы без примесей и дефектов. Именно от этого зависит долговечность и эффективность электрода. Я видел случаи, когда на первый взгляд 'качественный' графит, импортированный из, казалось бы, надежных источников, оказывался с большим количеством микротрещин, что приводило к его быстрому разрушению при эксплуатации. Это, конечно, подрывает весь смысл, даже если процесс обработки выполнен безупречно. Помню один случай на одном из китайских заводов, где мы заметили, что электроды, изготовленные из графита определенной партии, имели значительно меньший срок службы. После анализа выяснилось, что содержание примесей в этом графите превышало допустимые нормы, хоть и не выходило за рамки сертификатов.

Важно понимать, что разные типы графита, даже с одинаковым химическим составом, ведут себя по-разному при высоких температурах. Это связано с разной структурой кристаллов и наличием различных дефектов. Например, графит с большим количеством пузырьков воздуха может быть более подвержен разрушению при термических нагрузках. Поэтому, при выборе поставщика сырья необходимо учитывать конкретные требования к эксплуатации электродов и выбирать графит, соответствующий этим требованиям.

Различия в графите из разных регионов

Кстати, говоря о сырье, стоит отметить, что графит из разных регионов обладает своими особенностями. Например, графит из региона Сычуань, как правило, характеризуется более высокой чистотой и более крупными кристаллами, чем графит из других регионов Китая. Это может положительно сказаться на характеристиках готовых электродов. Впрочем, всегда есть исключения. Современные технологии позволяют добиваться высокого качества графита даже из менее известных источников, но требует тщательного контроля качества.

Технология производства: от брикетирования до обработки

После выбора сырья начинается процесс производства. Основные этапы – это брикетирование, спекание, обработка и отжиг. Самый распространенный метод брикетирования – это прессование графитового порошка под высоким давлением. Но здесь тоже есть нюансы. Давление, температура и скорость прессования должны быть тщательно подобраны для каждого конкретного типа графита. Неправильно подобранные параметры могут привести к образованию дефектов в брикете, таких как трещины и пустоты.

Спекание – это процесс нагрева брикета до высокой температуры (обычно выше 2000°C) для спекания графитовых частиц. Этот процесс должен проводиться в контролируемой атмосфере, чтобы избежать окисления графита. Я видел, как из-за неправильно подобранной атмосферы, электроды приобретали окислы, что значительно снижало их электропроводность и повышало склонность к разрушению. Оптимальная атмосфера обычно – инертный газ, например, аргон.

Контроль качества на каждом этапе

Контроль качества – это обязательное условие. На каждом этапе производства необходимо проводить контроль качества сырья, полуфабрикатов и готовой продукции. Это включает в себя проверку химического состава, физических свойств, размеров и геометрии электродов. В частности, мы использовали рентгеновский контроль для обнаружения внутренних дефектов. Часто именно на этом этапе удается обнаружить ошибки, которые не видны при визуальном осмотре.

Отжиг: финальный штрих

Отжиг – это заключительный этап производства. Во время отжига электроды нагревают до определенной температуры и медленно охлаждают. Это позволяет снять внутренние напряжения и улучшить механические свойства графита. Продолжительность и температура отжига также зависят от типа графита и назначения электродов. Неправильный отжиг может привести к образованию внутренних трещин или изменению размеров электродов.

Вообще, отжиг – это деликатный процесс. Слишком высокая температура может привести к деградации графита, слишком низкая – не позволит снять внутренние напряжения. У нас один завод, с которым мы сотрудничаем, использует специальное оборудование для отжига, которое позволяет точно контролировать температуру и время нагрева и охлаждения. Результат – электроды с оптимальными механическими и электрическими свойствами.

Сложности и ошибки, которые стоит избегать

Есть ряд распространенных ошибок, которые часто совершаются при производстве графитовых электродов. Например, использование некачественного сырья, неправильный выбор технологии брикетирования, недостаточно тщательный контроль качества, неправильно подобранный режим отжига. Все эти ошибки могут привести к снижению срока службы электродов, увеличению их стоимости и, как следствие, к убыткам.

Особо стоит отметить проблему образования микротрещин в графите. Эти трещины могут возникать в процессе брикетирования, спекания или отжига. Микротрещины снижают механические свойства графита и повышают его склонность к разрушению. Для предотвращения образования микротрещин необходимо тщательно контролировать процесс производства и использовать качественное сырье.

Опыт работы с китайскими заводами

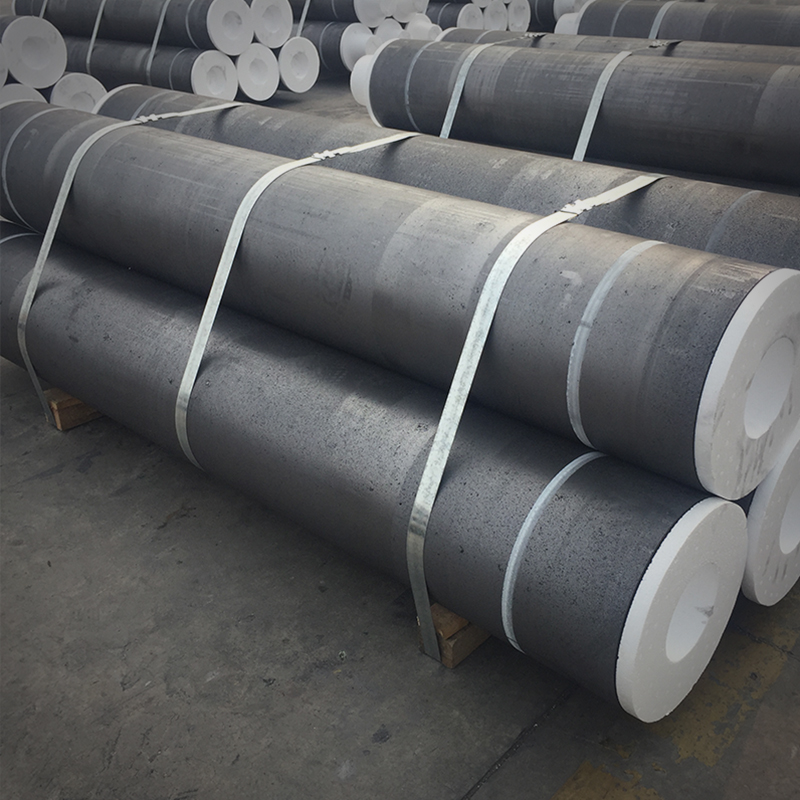

Работа с китайскими заводами – это своеобразный вызов. С одной стороны, цены обычно конкурентоспособные, с другой – качество может сильно различаться. Необходимо тщательно выбирать поставщика и проводить регулярный контроль качества. Я рекомендую начинать с небольших заказов и проводить тщательное тестирование продукции. Также важно понимать, что китайские производители часто используют разные типы графита, и необходимо четко указывать требования к сырью.

При выборе партнера на рынке стоит учитывать его репутацию, опыт работы, наличие сертификатов качества и готовность к сотрудничеству. Также важно убедиться, что завод имеет современное оборудование и квалифицированный персонал. Не стоит экономить на контроле качества, так как это может привести к серьезным проблемам в будущем. И последнее – будьте готовы к тому, что иногда придется искать компромиссы и договариваться, чтобы получить продукцию, соответствующую вашим требованиям.

В заключение хочу сказать, что производство графитовых электродов – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Выбор правильного поставщика и тщательный контроль качества – это залог успеха. Иначе, даже самые большие заводы могут выдавать продукцию ненадлежащего качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Графитовые уплотнительные кольца Поставщик

Графитовые уплотнительные кольца Поставщик -

Углеродный усилитель Поставщик

Углеродный усилитель Поставщик -

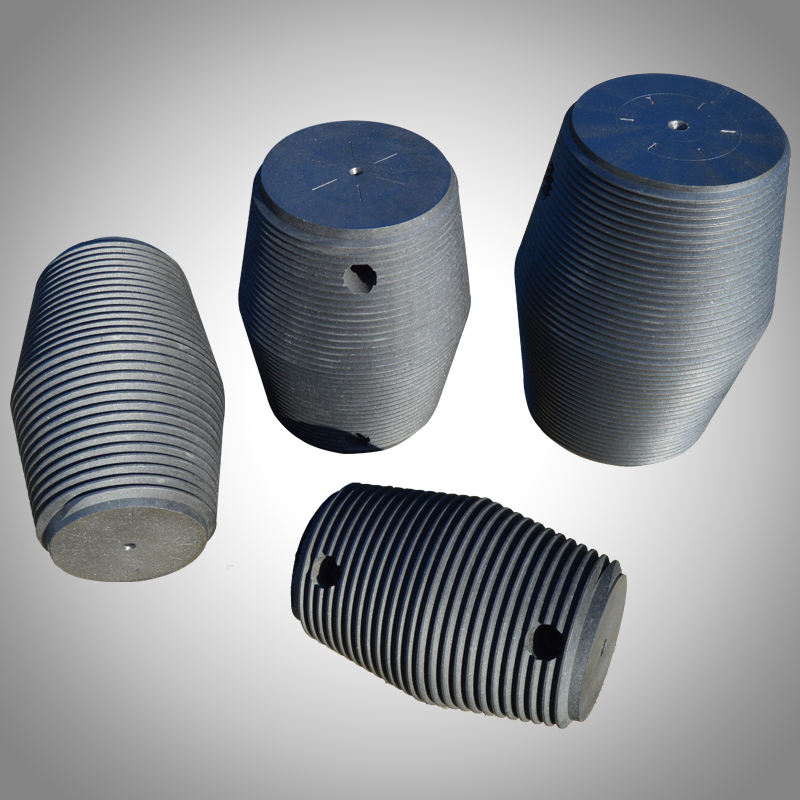

Графитовая коническая втулка Поставщик

Графитовая коническая втулка Поставщик -

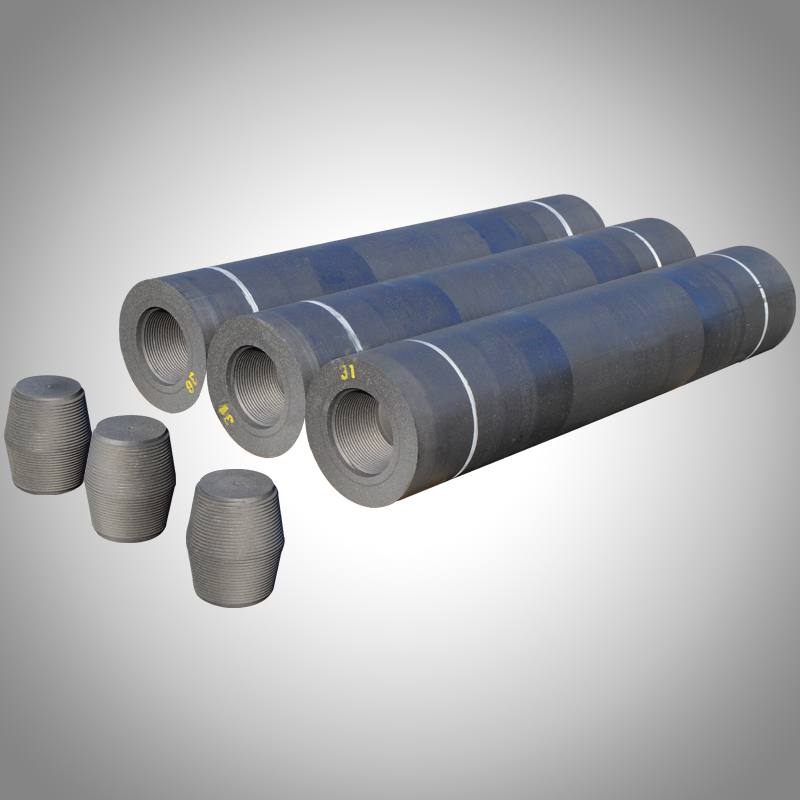

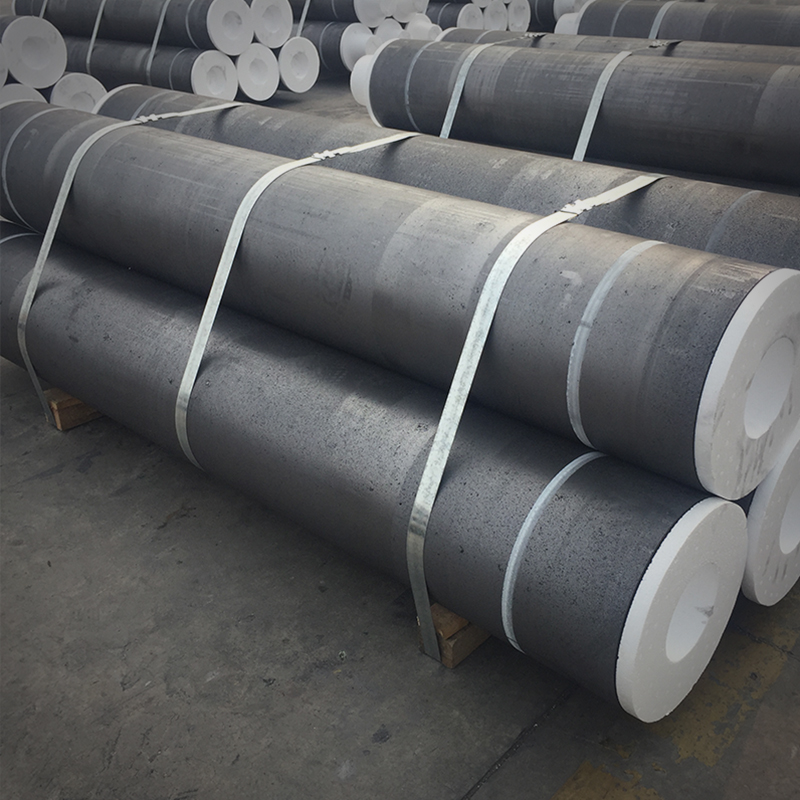

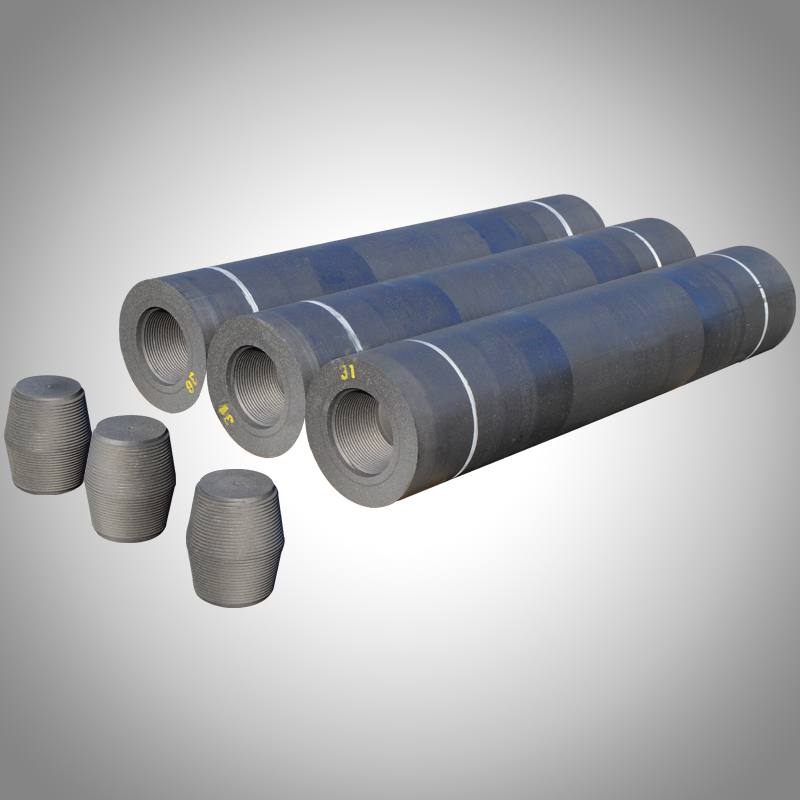

Цена графитового электрода Поставщик

Цена графитового электрода Поставщик -

купить Графитовые крепежные изделия

купить Графитовые крепежные изделия -

Порошок синтетического графита Производитель

Порошок синтетического графита Производитель -

Графитированный нефтяной кокс Поставщик

Графитированный нефтяной кокс Поставщик -

Графитовый тигель Производитель

Графитовый тигель Производитель -

Производитель графитовых электродов Поставщик

Производитель графитовых электродов Поставщик -

Углеродные усилители для стали завод

Углеродные усилители для стали завод -

Анодный блок -угольный Производитель

Анодный блок -угольный Производитель -

Металлургический кокс Поставщик

Металлургический кокс Поставщик

.png)