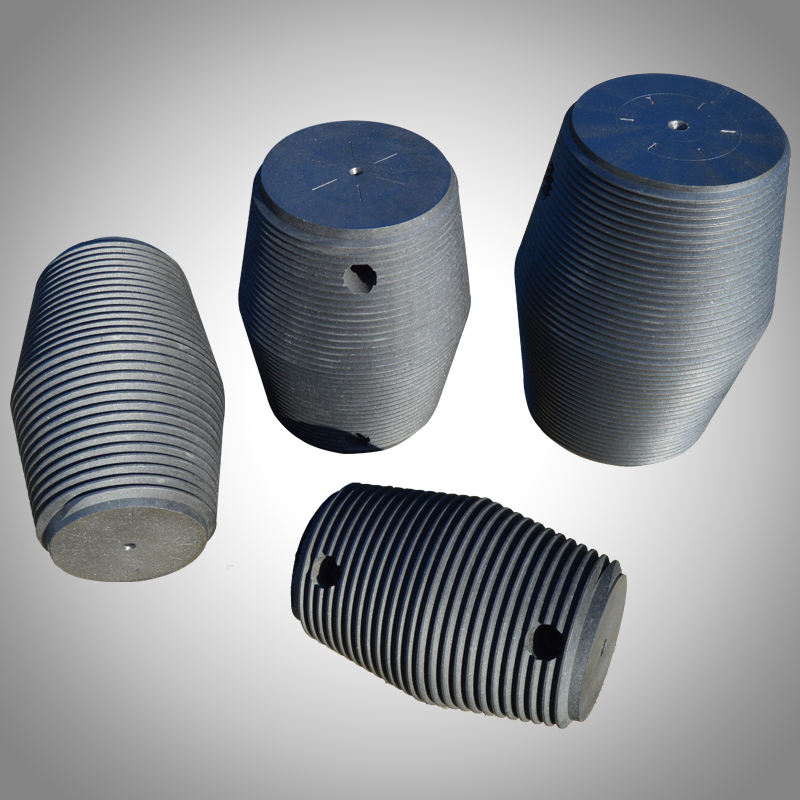

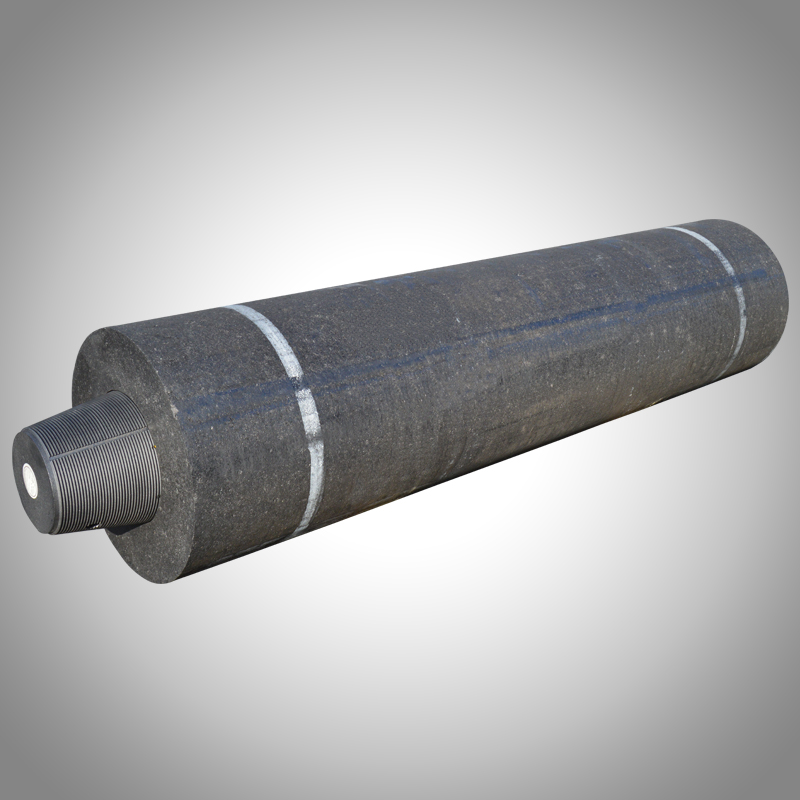

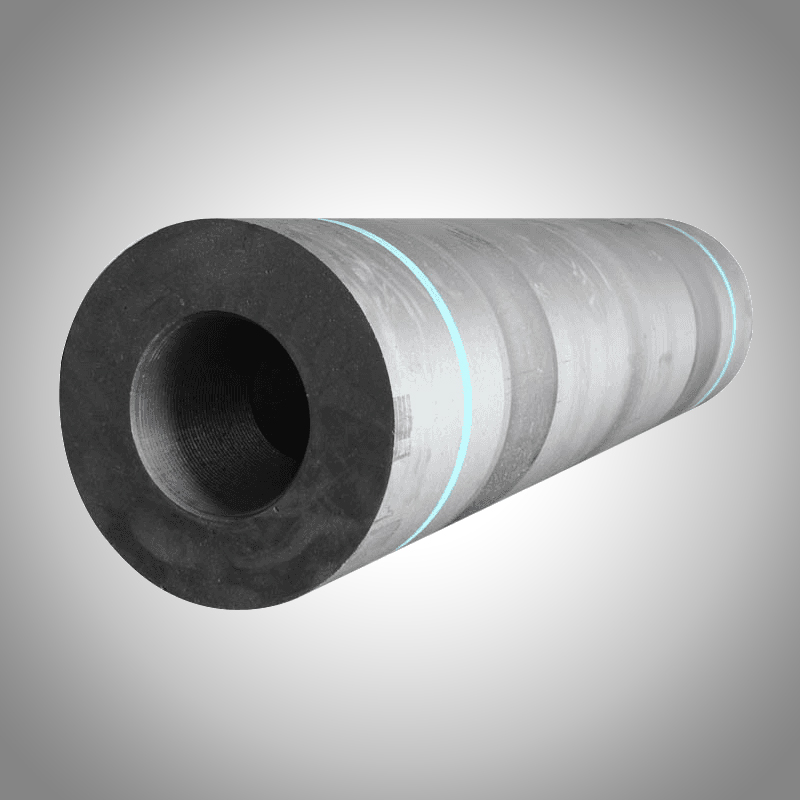

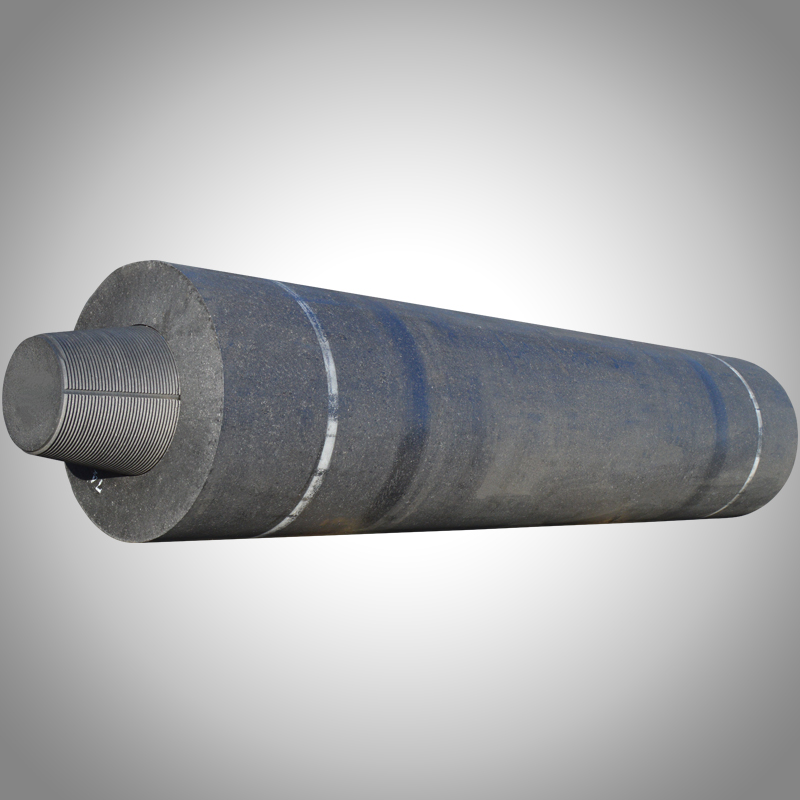

графитовый электрод эг

Графитовый электрод ЭГ – тема, с которой я работаю уже более двадцати лет. Часто, когда речь заходит об электродов, люди сразу думают о простом графите. Но это, как с любым материалом, заблуждение. ЭГ – это конкретный тип электрода, требующий понимания не только состава, но и технологии производства, применения и, самое главное, характеристик, определяющих эффективность. В этой статье я постараюсь поделиться некоторыми наблюдениями, выводами, а также рассказать о ситуациях, когда выбор графитового электрода может существенно повлиять на конечный результат.

Что такое ЭГ: более детально

По сути, ЭГ (электрографитовый электрод) – это электрод, изготовленный из графитового порошка, спеченного с различными связующими веществами и добавками. 'Электрографитовый' подчеркивает его ключевую особенность – работу в электрическом поле. Разница между обычным графитом и ЭГ огромна. Графит может быть использоваться в качестве наполнителя, а ЭГ – это полноценный активный элемент, способный выдерживать высокие температуры, высокие токи и механические нагрузки. Важным фактором является чистота графита, его размер частиц, а также тип связующего. Разные производственные процессы приводят к разным свойствам конечного продукта. Например, при производстве используются различные марки графита, в зависимости от предполагаемых условий эксплуатации.

Связующее вещество – это тоже не просто 'клей'. Это целая система, влияющая на теплопроводность, электрическую проводимость и механическую прочность электрода. Существуют различные варианты, например, на основе углерода, металлов, или керамики. Выбор связующего определяется требованиями к электродам в конкретной области применения. В некоторых случаях добавляются специальные компоненты для улучшения характеристик, например, для увеличения устойчивости к окислению в агрессивных средах. У нас в компании, ООО Linzhang County Aohui Carbon, мы постоянно экспериментируем с разными составами, чтобы оптимизировать характеристики для наших клиентов. (https://www.aohuicorp.ru)

Ключевым моментом является точность соблюдения технологического процесса спекания. Неправильная температура, давление или время спекания могут привести к образованию трещин, пористости и снижению прочности электрода. Мы используем современные печи с автоматическим контролем параметров спекания, чтобы гарантировать высокое качество нашей продукции. Но даже при соблюдении всех технологических норм, возможны отклонения в свойствах из-за особенностей исходного сырья.

Влияние химического состава на характеристики

Состав графита, используемого для изготовления графитовых электродов, оказывает существенное влияние на их рабочие характеристики. Например, содержание примесей азота или кислорода может снизить электрическую проводимость и увеличить склонность к окислению. Мы тщательно контролируем химический состав графита, поступающего на производство, и используем методы очистки для удаления примесей. Это позволяет нам производить электроды с высокой электрической проводимостью и устойчивостью к окислению. Особенно важно учитывать влияние примесей при работе в агрессивных средах, например, при производстве нержавеющей стали.

Важно отметить, что даже небольшие изменения в химическом составе могут привести к значительным изменениям в свойствах электрода. Например, увеличение содержания примесей может снизить его механическую прочность и увеличить склонность к растрескиванию. Поэтому мы уделяем большое внимание контролю качества исходного сырья и оптимизации технологического процесса производства.

В последнее время мы наблюдаем тенденцию к использованию графита, полученного из возобновляемых источников, например, из биомассы. Это позволяет снизить негативное воздействие на окружающую среду и сделать электроды более экологичными. Однако, такой графит может иметь другие свойства, чем графит, полученный из ископаемого топлива, и требует особого подхода при производстве.

Проблемы с механической прочностью

Одним из наиболее распространенных проблем, с которыми сталкиваются производители и пользователи электрических электродов, – это недостаточная механическая прочность. Электроды испытывают высокие механические нагрузки во время работы, что может привести к их растрескиванию и разрушению. Причинами недостаточной механической прочности могут быть дефекты в структуре материала, неправильный технологический процесс спекания, а также высокие температуры и механические нагрузки во время эксплуатации.

Мы неоднократно сталкивались с ситуациями, когда электроды, изготовленные с использованием традиционных технологий, разрушались во время эксплуатации из-за растрескивания. Причинами растрескивания могут быть не только дефекты в структуре материала, но и высокие температуры и механические нагрузки во время работы. Чтобы решить эту проблему, мы разработали новые технологии спекания, которые позволяют получать электроды с более высокой механической прочностью. Также мы используем специальные добавки, которые улучшают связность материала и снижают склонность к растрескиванию.

Важно отметить, что механическая прочность электрода зависит не только от его состава, но и от его структуры. Наличие трещин и пористости снижает механическую прочность электрода. Поэтому мы уделяем большое внимание контролю качества материала и оптимизации технологического процесса производства.

Опыт работы с электродами для стали

Работа с электродом ЭГ в металлургии – это всегда сложная задача. Требования к электродам для стали очень высоки: они должны выдерживать высокие температуры, высокие токи, механические нагрузки, а также устойчивы к агрессивным средам. Мы производим электроды ЭГ для различных марок стали, в том числе для нержавеющих сталей и высокохромистых сталей. Для каждой марки стали требуются электроды с определенными характеристиками: например, для нержавеющих сталей требуются электроды с высокой устойчивостью к окислению. (https://www.aohuicorp.ru)

В процессе работы с электродом ЭГ возникают различные проблемы, например, растрескивание, окисление, абразивный износ. Чтобы решить эти проблемы, мы используем специальные добавки, которые улучшают свойства электрода и увеличивают его срок службы. Мы также разрабатываем новые технологии производства, которые позволяют получать электроды с более высокой устойчивостью к агрессивным средам.

Один из интересных проектов, над которым мы работали, связан с производством электродов для выплавки высокопрочной стали. В этом случае требования к электродам были особенно высоки: они должны были выдерживать очень высокие температуры и механические нагрузки. Мы разработали новый состав электрода, который позволил достичь необходимых характеристик. Это был сложный проект, но мы успешно справились с ним благодаря опыту наших инженеров и использованию современных технологий.

Выводы и перспективы

Графитовый электрод ЭГ – это важный элемент во многих промышленных процессах. Выбор подходящего электрода требует понимания его характеристик, технологического процесса производства и условий эксплуатации. В последние годы наблюдается тенденция к разработке новых технологий производства и использования новых материалов. Мы постоянно работаем над улучшением характеристик наших электродов, чтобы удовлетворить потребности наших клиентов. Наши исследования направлены на повышение механической прочности, электрической проводимости, устойчивости к окислению и снижению стоимости производства.

В будущем мы видим большой потенциал в использовании графита, полученного из возобновляемых источников. Это позволит снизить негативное воздействие на окружающую среду и сделать электроды более экологичными. Также мы планируем разработать новые электроды с улучшенными характеристиками для использования в новых областях, например, в электрохимических устройствах.

В заключение хотелось бы сказать, что работа с графитовыми электродами требует опыта и знаний. Мы надеемся, что эта статья помогла вам лучше понять этот важный материал и принять правильное решение при выборе электродов для ваших нужд. ООО Linzhang County Aohui Carbon всегда готова предоставить профессиональную консультацию и помочь вам с выбором оптимального решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

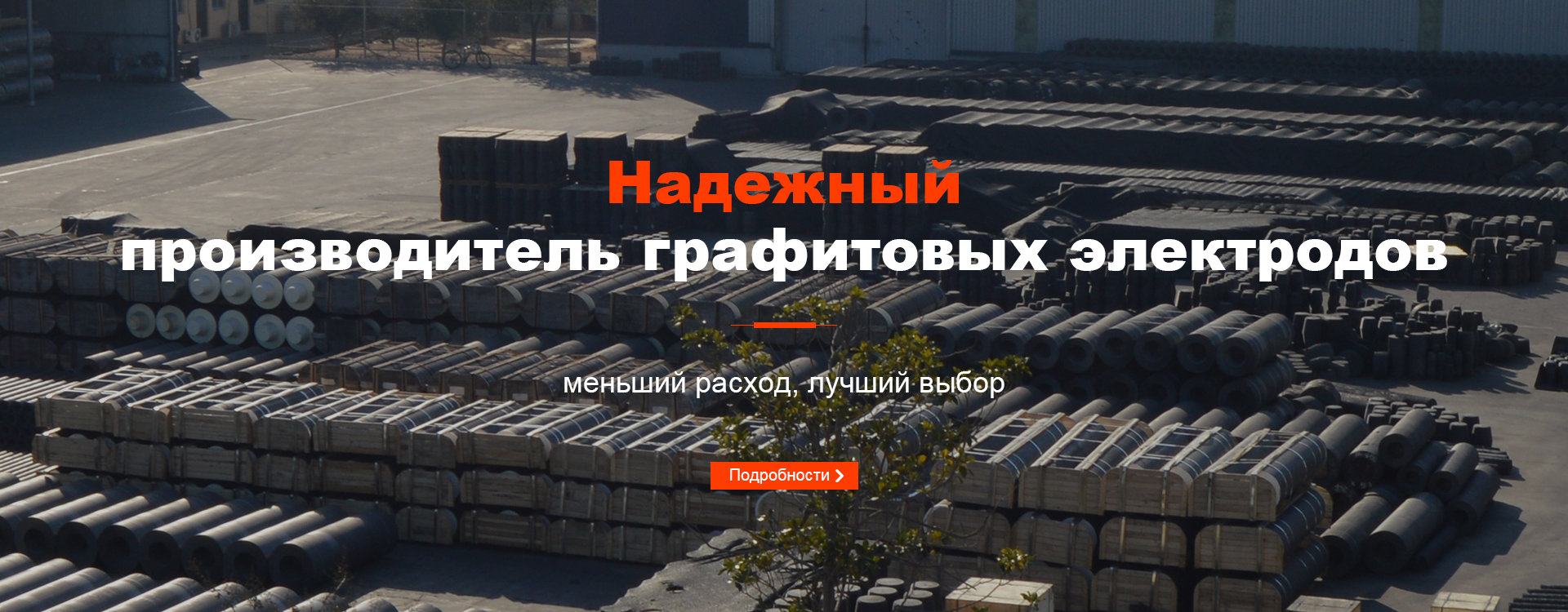

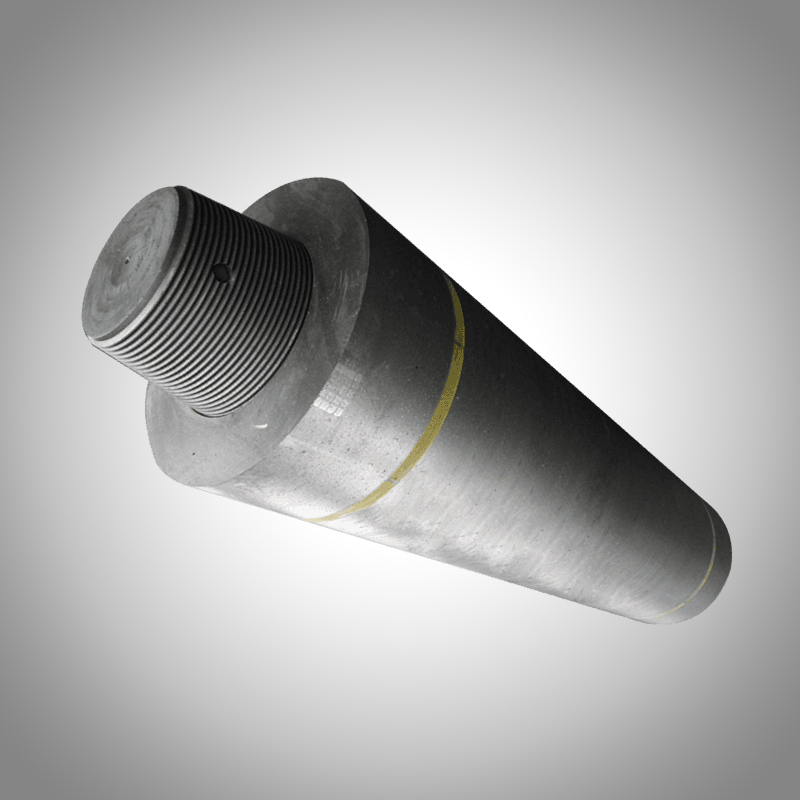

Графитовый электрод Поставщик

Графитовый электрод Поставщик -

графитовый блок купить Поставщик

графитовый блок купить Поставщик -

Графитовый стержень -печ Поставщик

Графитовый стержень -печ Поставщик -

3/8”*14”(17”)(18”) углеродистый стержень завод

3/8”*14”(17”)(18”) углеродистый стержень завод -

графитовый блок купить Поставщик

графитовый блок купить Поставщик -

Графитовый электрод на обычной мощности

Графитовый электрод на обычной мощности -

Углеродные усилители для стали завод

Углеродные усилители для стали завод -

Углеродные усилители для стали завод

Углеродные усилители для стали завод -

Электроды для плавки Производитель

Электроды для плавки Производитель -

Электроды для электродуговой печи завод

Электроды для электродуговой печи завод -

инертные электроды -электролиз Производитель

инертные электроды -электролиз Производитель -

Углеродный усилитель Поставщик

Углеродный усилитель Поставщик

.png)