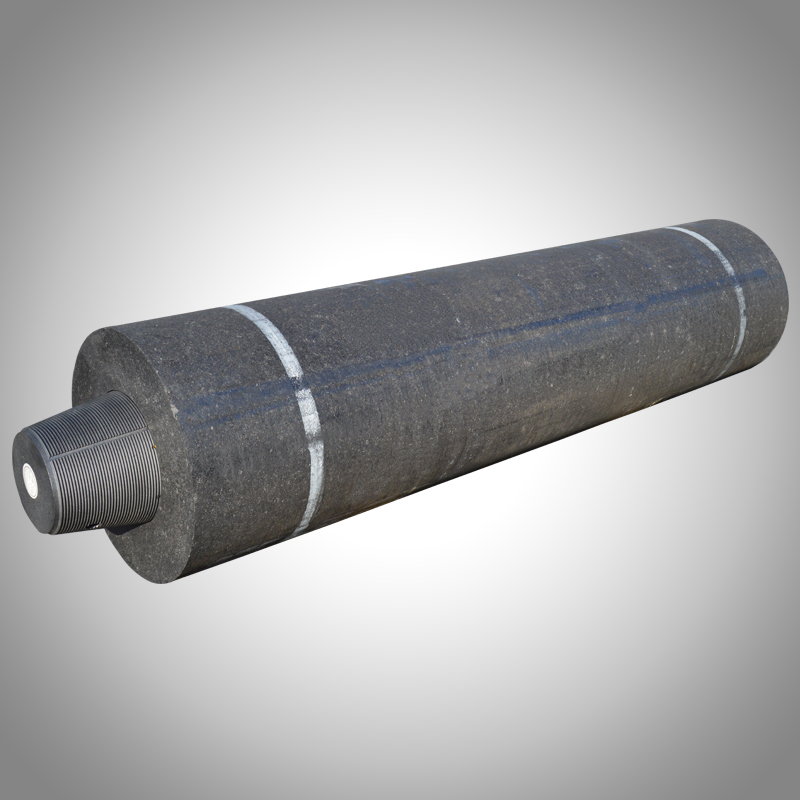

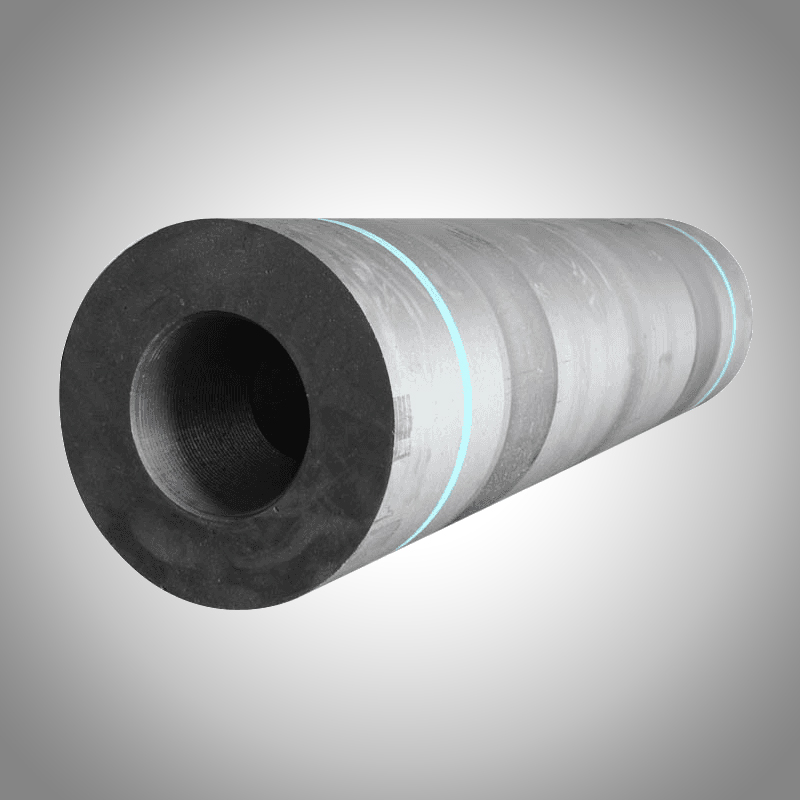

графитовые электроды для печей

В последнее время наблюдается повышенный интерес к качеству графитовых электродов для печей. Часто встречающиеся рекомендации кажутся слишком общими, а реальные проблемы, с которыми сталкиваются производители, остаются за кадром. Я попробую поделиться своим опытом, основанным на работе с различными типами печей и электродами, а также на взаимодействии с производителями – не претендуя на абсолютную истину, а лишь предлагая взгляд со стороны.

Современные требования к графитовым электродам

Раньше, наверное, хватало простого графита, но сегодня предъявляются гораздо более жесткие требования. Мы видим, как растут температуры в печах, увеличивается продолжительность работы, а значит – и требование к износостойкости и стабильности характеристик электрода. И это не только про графит сам по себе, но и про его состав, структуру, обработку.

Например, многие клиенты обращаются к нам с проблемой быстрого износа электродов в дуговых печах для выплавки стали. По их словам, предыдущие партии просто 'прогорали', часто неравномерно. Пока что, наиболее эффективным решением оказалось использование электродов с повышенным содержанием карбида кремния, и то, что это не панацея, было очевидно сразу. Вопрос в том, как правильно подобрать процентное содержание – слишком много, и электрод теряет свои основные свойства, слишком мало – и долговечности не будет.

Влияние состава графита на характеристики электрода

Состав, безусловно, критичен. Не стоит забывать о чистоте графита – примеси значительно влияют на проводимость, теплопроводность и, как следствие, на срок службы. Рассматривал я не раз случаи, когда казалось, что просто хорошие электроды 'сломались', а на самом деле – в них были микротрещины, образовавшиеся из-за примесей в графите. Проблема усугубляется тем, что не всегда можно получить точную информацию о составе графита от поставщика. Часто приходится проводить собственную экспертизу.

И вот что я заметил: производители часто недооценивают влияние 'колебаний' в графитовом материале. Не всегда получается добиться однородности структуры. Незначительные различия в пористости и плотности могут привести к локальным перегревам и быстрому износу. Это особенно актуально для крупных электродов.

Проблемы при эксплуатации и обслуживании

Даже самый качественный электрод может быстро выйти из строя при неправильной эксплуатации. Неправильный подбор параметров дуги, неравномерное распределение нагрузки между электродами, отсутствие регулярного обслуживания – все это способствует преждевременному износу.

Мы часто сталкиваемся с проблемой 'эффекта ударных нагрузок'. В процессе работы электроды подвергаются постоянным ударам и вибрациям, особенно при пуске и остановке печи. Это приводит к образованию трещин и сколов. Для решения этой проблемы используют специальные добавки в графит, которые повышают его вязкость и устойчивость к ударным нагрузкам. Но и тут важно правильно подобрать концентрацию добавки, чтобы не ухудшить другие характеристики электрода.

Особенности работы с различными типами печей

Важно учитывать тип печи при выборе графитовых электродов для печей. Для дуговых печей нужны электроды с высокой проводимостью и термической стабильностью, для индукционных печей – с высокой теплопроводностью. Для электродуговых печей (ЭДП) требуется удельная мощность, которая должна соответствовать требованиям конкретной установки. Подбор мощности – это отдельная задача, требующая тщательных расчетов и опыта.

Например, работа с печами для выплавки ферросплавов требует особенно внимательного подхода. Эти печи работают при очень высоких температурах и подвергаются сильному окислению. Поэтому электроды должны быть изготовлены из высокочистого графита и иметь специальное защитное покрытие. Иначе срок службы электродов будет крайне мал.

Альтернативные решения и новые технологии

В последнее время появляются новые технологии, позволяющие увеличить срок службы графитовых электродов для печей. Это, в первую очередь, использование композитных материалов, в которые добавляют различные наполнители, такие как керамические частицы или металлы. Эти добавки повышают прочность, износостойкость и теплопроводность электродов.

Еще одно направление – это использование покрытий. На электроды наносят специальное покрытие, которое защищает их от окисления и снижает скорость износа. Однако, важно помнить, что покрытие тоже может изнашиваться, и его необходимо периодически обновлять. Это, конечно, увеличивает затраты, но может быть экономически выгодным в долгосрочной перспективе.

Опыт с ООО Linzhang County Aohui Carbon

Мы сотрудничаем с компанией ООО Linzhang County Aohui Carbon уже несколько лет. Они предлагают широкий ассортимент графитовых электродов для печей, от стандартных до специализированных. Они постоянно работают над улучшением качества продукции и внедрением новых технологий. Наши клиенты довольны качеством продукции и уровнем сервиса.

Лично я был впечатлен их способностью производить электроды с заданными характеристиками – высокой проводимостью, термической стабильностью и износостойкостью. Особенно полезно было то, что они готовы к сотрудничеству и учитывают индивидуальные потребности каждого клиента. Они не просто продают электроды, они предлагают комплексное решение, включающее консультации по выбору, монтажу и эксплуатации. Это, на мой взгляд, очень важно.

Выводы и рекомендации

Выбор графитовых электродов для печей – это сложная задача, требующая учета множества факторов. Не стоит экономить на качестве – дешевые электроды быстро выйдут из строя, что приведет к значительным убыткам. Рекомендую обращаться к проверенным поставщикам, которые могут предложить не только качественную продукцию, но и профессиональную консультацию.

И помните, регулярное обслуживание и правильная эксплуатация – залог долгой и бесперебойной работы печи. Не пренебрегайте этим!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

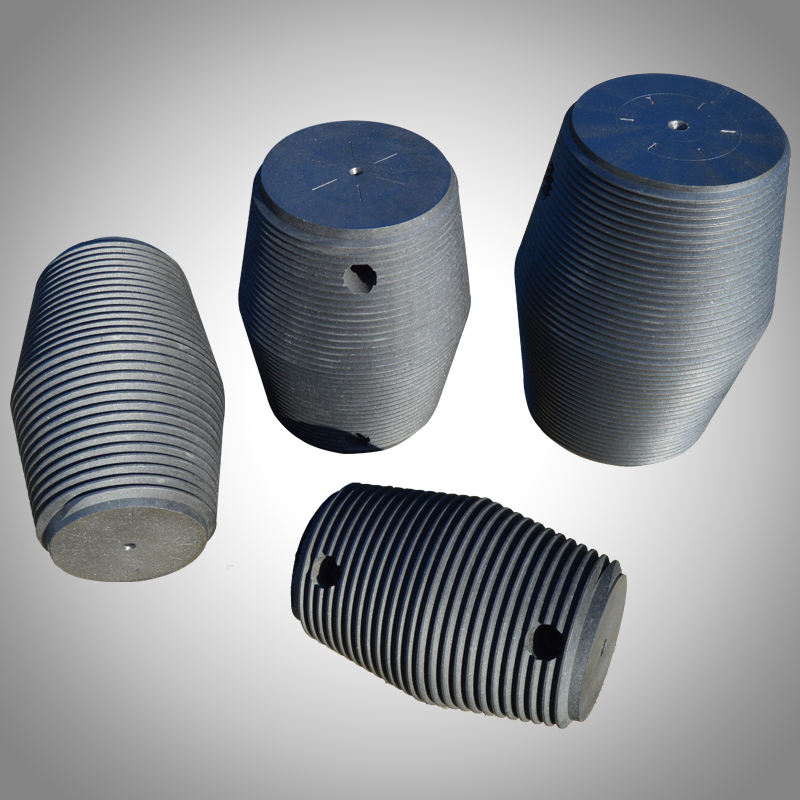

графитовый блок купить Поставщик

графитовый блок купить Поставщик -

Углеродные стержни -перфорация завод

Углеродные стержни -перфорация завод -

Графитовый катодный угольный блок завод

Графитовый катодный угольный блок завод -

Графитовый порошок Поставщик

Графитовый порошок Поставщик -

Углеродные изделия из графита Производитель

Углеродные изделия из графита Производитель -

Углеродные усилители для стали завод

Углеродные усилители для стали завод -

3/8”*14”(17”)(18”) углеродистый стержень завод

3/8”*14”(17”)(18”) углеродистый стержень завод -

Графитовая плитка Производитель

Графитовая плитка Производитель -

Углеродные усилители для стали завод

Углеродные усилители для стали завод -

подключаемые к постоянному току Поставщик

подключаемые к постоянному току Поставщик -

покрытие электродов Производитель

покрытие электродов Производитель -

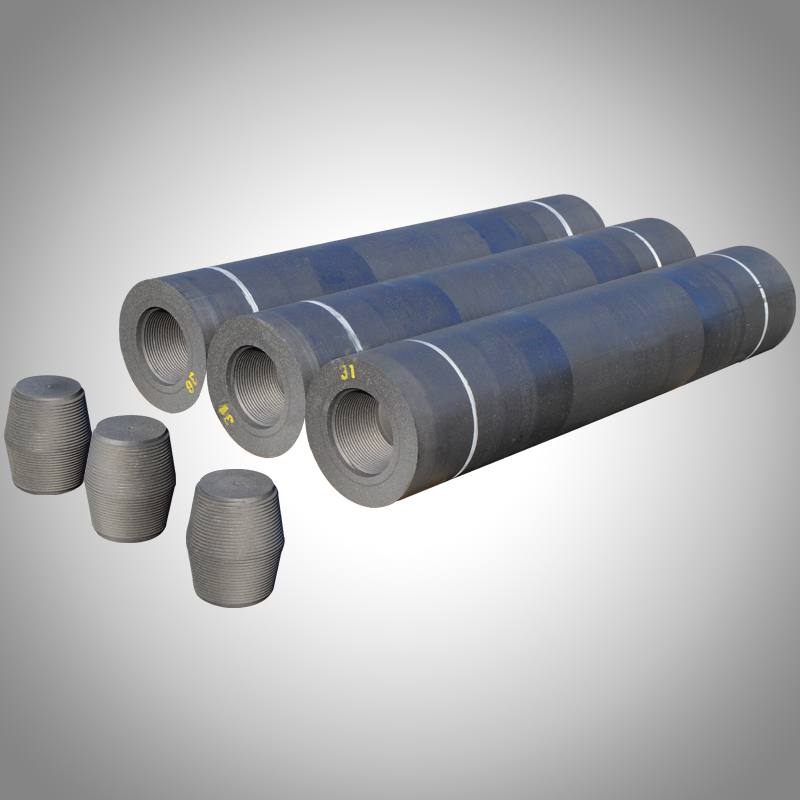

Графитовые электроды нормальной мощности Производитель

Графитовые электроды нормальной мощности Производитель

.png)