Графитированный нефтяной кокс для литья стали

Графитированный нефтяной кокс для литья стали

Графитированный нефтяной кокс – это особый вид кокса, который широко используется в металлургической промышленности, в частности, при производстве стали. Представьте себе, что вы готовите пирог. Вам нужна форма, которая удержит тесто, а потом, когда пирог испечется, позволит легко вынуть его. Кокс – это нечто подобное для расплавленной стали. Он создает определенную форму и атмосферу для процесса литья, влияя на конечное качество металла.

Роль в процессе литья стали

Графитированный нефтяной кокс играет ключевую роль в создании форм для литья стали. Он вводится в состав шихты – смеси материалов, которая плавится в печи. Его структура и состав определяют, насколько ровными и гладкими будут поверхности отливок. Представьте, что вы хотите, чтобы ваш пирог был не только вкусным, но и имел аккуратную, ровную форму. Так и здесь – кокс влияет на чистоту и качество поверхности получаемых стальных деталей. Он также способствует равномерному распределению тепла при плавке.

Преимущества использования графитированного нефтяного кокса

Использование графитированного нефтяного кокса в процессе литья стали имеет несколько существенных преимуществ. Во-первых, он обеспечивает более высокую точность размеров отливок. Это как получить пирог ровно той формы, которую вы задумали. Во-вторых, графитированный кокс способствует более быстрому процессу охлаждения, что экономит время и энергию. В-третьих, он снижает образование дефектов в металле, делая его более качественным. Это, в свою очередь, приводит к экономии ресурсов и повышению эффективности производства. Просто говоря, использование графитированного кокса – это способ получить лучшее качество продукта, тратя меньше времени и ресурсов.

Свойства и характеристики

Важно понимать, что графитированный нефтяной кокс – это не просто уголь. Его уникальные свойства обусловлены особым способом производства, который влияет на его структуру. В результате кокс приобретает специфические свойства: высокую прочность, способность выдерживать высокие температуры, и, что немаловажно, определенную устойчивость к химическим воздействиям. Эти характеристики позволяют использовать его в экстремальных условиях металлургического процесса. Все это – залог получения отличного, надежного и долговечного продукта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

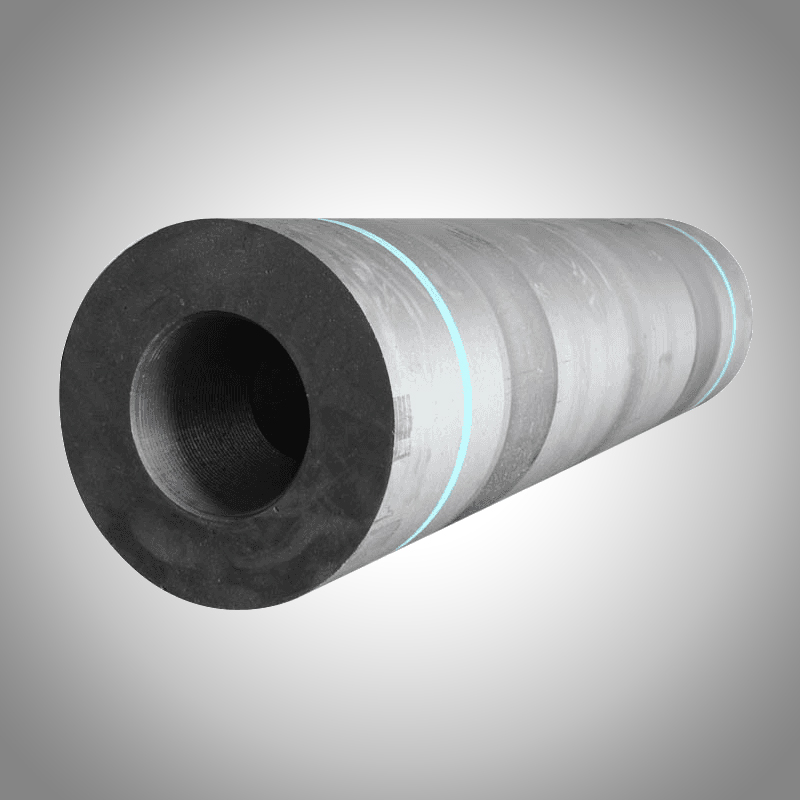

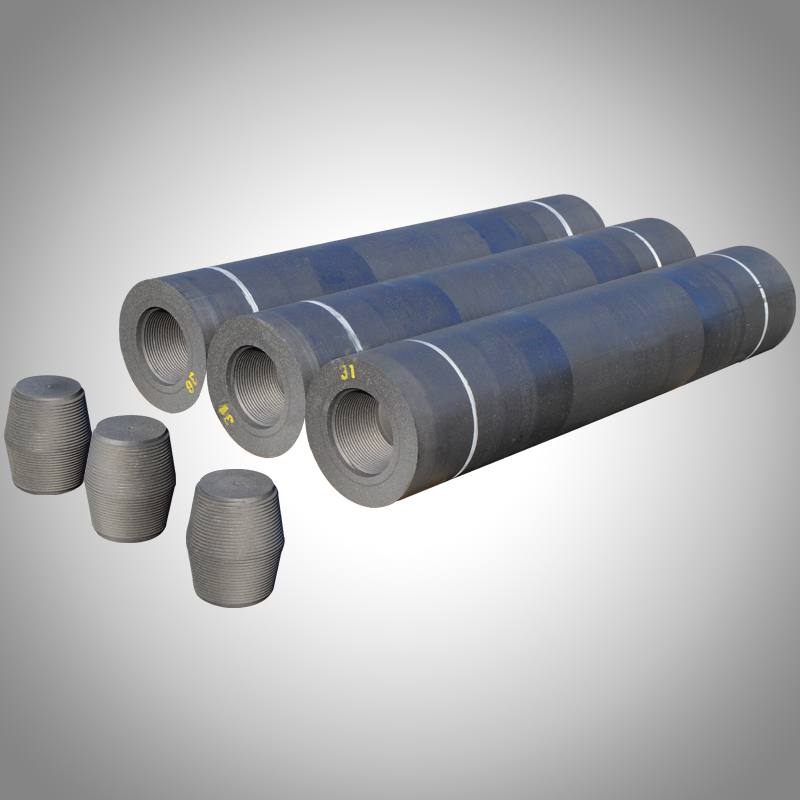

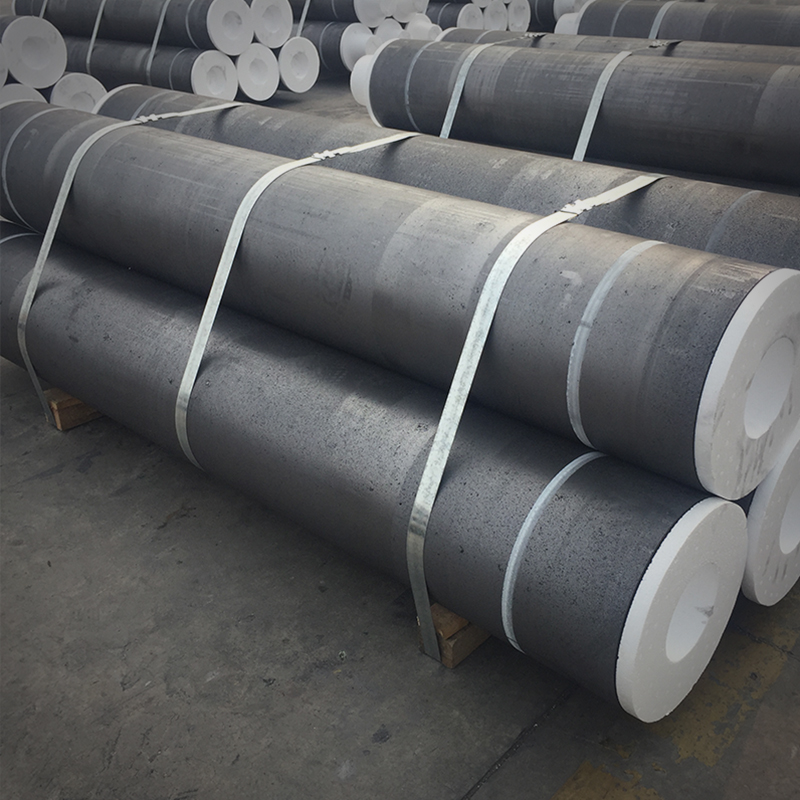

Цена графитового электрода Поставщик

Цена графитового электрода Поставщик -

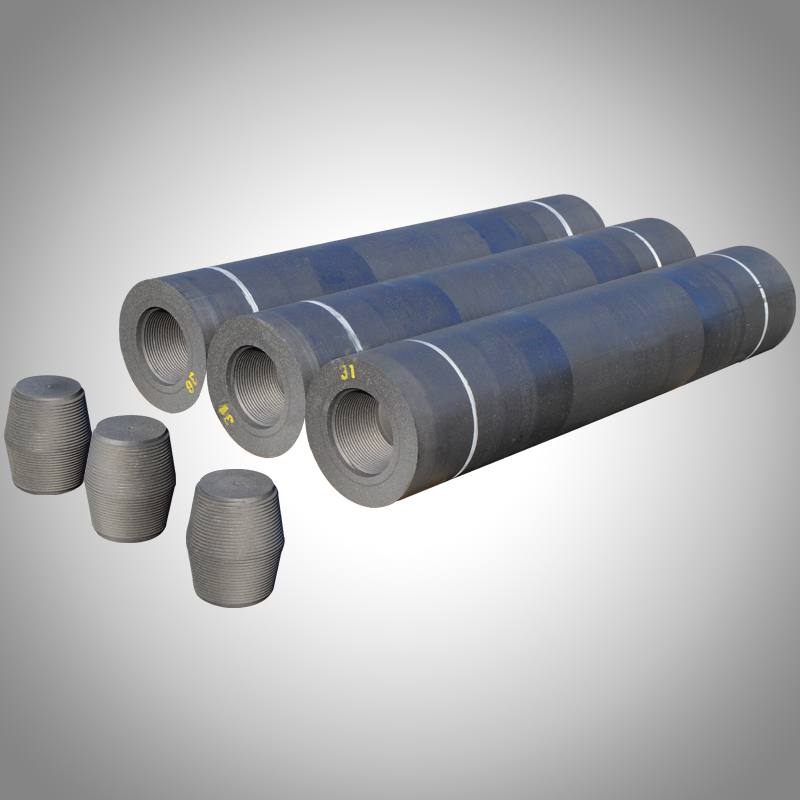

Графитовые электроды нормальной мощности Производитель

Графитовые электроды нормальной мощности Производитель -

Графитовый тигель Производитель

Графитовый тигель Производитель -

Графитовый блок Поставщик

Графитовый блок Поставщик -

Порошок графитового электрода Производитель

Порошок графитового электрода Производитель -

раствор электрода Производитель

раствор электрода Производитель -

электроды цена Производитель

электроды цена Производитель -

Порошок синтетического графита Производитель

Порошок синтетического графита Производитель -

Графитовая плитка Производитель

Графитовая плитка Производитель -

Блоки из графита высокой чистоты Поставщик

Блоки из графита высокой чистоты Поставщик -

Соединители электродов 4TPI -графитовый Поставщик

Соединители электродов 4TPI -графитовый Поставщик -

Графитовый порошок Поставщик

Графитовый порошок Поставщик

.png)